الفاكهة والاشجار المثمرة

نخيل التمر

النخيل والتمور

آفات وامراض النخيل وطرق مكافحتها

التفاح

الرمان

التين

اشجار القشطة

الافو كادو او الزبدية

البشمله او الاكي دنيا

التوت

التين الشوكي

الجوز

الزيتون

السفرجل

العنب او الكرمة

الفستق

الكاكي او الخرما او الخرمالو

الكمثري(الاجاص)

المانجو

الموز

النبق او السدر

فاكة البابايا او الباباظ

الكيوي

الحمضيات

آفات وامراض الحمضيات

مقالات منوعة عن الحمضيات

الاشجار ذات النواة الحجرية

الاجاص او البرقوق

الخوخ او الدراق

الكرز

المشمش

مواضيع عامة

اللوز

الفراولة او الشليك

الجوافة

الخروب(الخرنوب)

الاناناس

مواضيع متنوعة عن اشجار الفاكهة

التمر هندي

الكستناء

شجرة البيكان ( البيقان )

البندق

المحاصيل

المحاصيل البقولية

الباقلاء (الفول)

الحمص

الترمس

العدس

الماش

اللوبياء

الفاصولياء

مواضيع متنوعة عن البقوليات

فاصوليا الليما والسيفا

محاصيل الاعلاف و المراعي

محاصيل الالياف

القطن

الكتان

القنب

الجوت و الجلجل

محصول الرامي

محصول السيسال

مواضيع متنوعة عن محاصيل الألياف

محاصيل زيتية

السمسم

فستق الحقل

فول الصويا

عباد الشمس (دوار الشمس)

العصفر (القرطم)

السلجم ( اللفت الزيتي )

مواضيع متنوعة عن المحاصيل الزيتية

الخروع

محاصيل الحبوب

الذرة

محصول الرز

محصول القمح

محصول الشعير

الشيلم

الشوفان (الهرطمان)

الدخن

محاصيل الخضر

الباذنجان

الطماطم

البطاطس(البطاطا)

محصول الفلفل

محصول الخس

البصل

الثوم

القرعيات

الخيار

الرقي (البطيخ الاحمر)

البطيخ

آفات وامراض القرعيات

مواضيع متنوعة عن القرعيات

البازلاء اوالبسلة

مواضيع متنوعة عن الخضر

الملفوف ( اللهانة او الكرنب )

القرنبيط او القرنابيط

اللفت ( الشلغم )

الفجل

السبانخ

الخرشوف ( الارضي شوكي )

الكرفس

القلقاس

الجزر

البطاطا الحلوه

القرع

الباميه

البروكلي او القرنابيط الأخضر

البنجر او الشمندر او الشوندر

عيش الغراب او المشروم او الأفطر

المحاصيل المنبهة و المحاصيل المخدرة

مواضيع متنوعة عن المحاصيل المنبهة

التبغ

التنباك

الشاي

البن ( القهوة )

المحاصيل السكرية

قصب السكر

بنجر السكر

مواضيع متنوعة عن المحاصيل

نباتات الزينة والنباتات الطبية والعطرية

نباتات الزينة

النباتات الطبية والعطرية

الحشرات النافعة

النحل

نحل العسل

عسل النحل ومنتجات النحل الاخرى

آفات وامراض النحل

دودة القز(الحرير)

آفات وامراض دودة الحرير

تربية ديدان الحرير وانتاج الحرير الطبيعي

تقنيات زراعية

الاسمدة

الزراعة العضوية

الزراعة النسيجية

الزراعة بدون تربة

الزراعة المحمية

المبيدات الزراعية

انظمة الري الحديثة

التصنيع الزراعي

تصنيع الاعلاف

صناعات غذائية

حفظ الاغذية

الانتاج الحيواني

الطيور الداجنة

الدواجن

دجاج البيض

دجاج اللحم

امراض الدواجن

الاسماك

الاسماك

الامراض التي تصيب الاسماك

الابقار والجاموس

الابقار

الجاموس

امراض الابقار والجاموس

الاغنام

الاغنام والماعز

الامراض التي تصيب الاغنام والماعز

آفات وامراض النبات وطرق مكافحتها

الحشرات

الحشرات الطبية و البيطرية

طرق ووسائل مكافحة الحشرات

الصفات الخارجية والتركيب التشريحي للحشرات

مواضيع متنوعة عن الحشرات

انواع واجناس الحشرات الضارة بالنبات

المراتب التصنيفية للحشرات

امراض النبات ومسبباتها

الفطريات والامراض التي تسببها للنبات

البكتريا والامراض التي تسببها للنبات

الفايروسات والامراض التي تسببها للنبات

الاكاروسات (الحلم)

الديدان الثعبانية (النيماتودا)

امراض النبات غير الطفيلية (الفسيولوجية) وامراض النبات الناتجة عن بعض العناصر

مواضيع متنوعة عن امراض النبات ومسبباتها

الحشائش والنباتات الضارة

الحشائش والنباتات المتطفلة

طرق ووسائل مكافحة الحشائش والنباتات المتطفلة

آفات المواد المخزونة

مواضيع متنوعة عن آفات النبات

المكائن والالات الزراعية

مواضيع متنوعة عن الزراعة

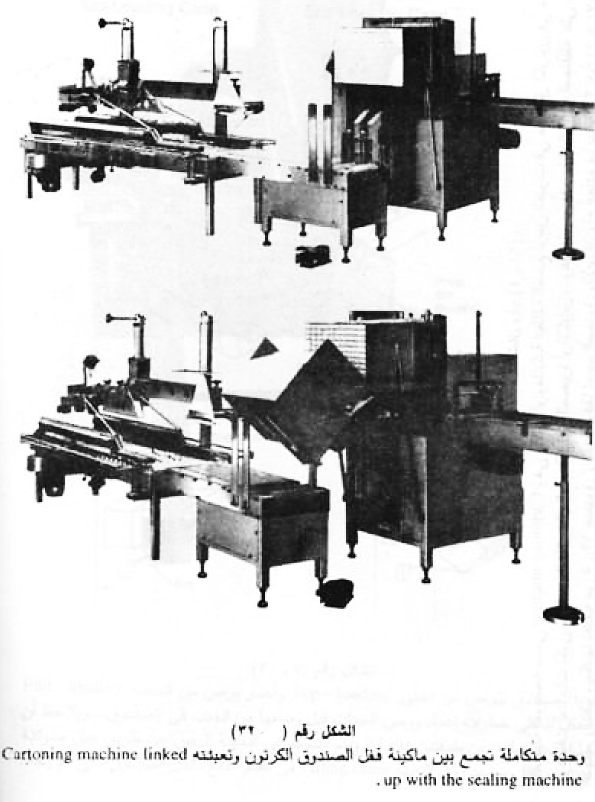

ماكينات تعبئة وتغليف المواد الغذائية Packaging Machinery

المؤلف:

د. نبيل مهنا، د. ليلي السباعي

المصدر:

تعبئة وتغليف الاغذية ومنتجات الالبان

الجزء والصفحة:

ص 179-236

4-1-2018

8105

ماكينات تعبئة وتغليف المواد الغذائية Packaging Machinery

مقدمة

تعتبر التعبئة احدى الخطوات الهامة والرئيسية في مجال الصناعات الغذائية والألبان وذلك لما تمثله العبوة من ضرورة للحفاظ على جودة المنتج.. وتوصيله للمستهلك في صورة جيدة وآمنة.. وعلى الرغم من أن الأوعية الزجاجية Glass bottles سبق وأن استخدمت بواسطة قدماء المصريين منذ ۳۰۰۰ سنة قبل الميلاد... كما آن الفلين Corks استخدم فيما بعد حوالي 1500 بعد الميلاد فان ماكينات تصنيع الزجاجات لم تظهر الا في أوائل ۱۸۷۰ ثم استمر التطور في هذه الماكينات حتى ظهرت أول ماكينة أوتوماتيكية في هذا المجال عام 1903 م. أما علب الصفيح الخاصة بتعبئة الأغذية فلم تظهر الا في أوائل 1800 وحتى الأن فان الحاجة ماسة الى تطوير هذه المعدات لإنتاج الزجاج والعلب المعدنية بمعدلات أسرع وأقل تكلفة حتى تواكب التطور الحادث في ماكينات تشكيل الورق والكرتون .. وفي الحقيقة قد يكون السبب في بطء التطور في العبوات التقليدية من زجاج ومعدن الى التأثير الكبير للتطور السريع في طرق تجهيز وتحضير أغلفة البلاستيك المختلفة وتطبيقاتها اللانهائية في عمليات تعبئة وتغليف الغذاء.

ان استخدام التغليف المرن اليا Automated flexible packaging انتشر بصورة كبيرة بعد اكتشاف وظهور الورق القابل للصق الحرارى Heat - Sealable Paper عام ۱۹۱۲ ... وقبل هذا التاريخ فان كل الشنط والاكياس المستخدمة في التعبئة كانت تصنع ويتم قفلها بمواد لاصقة أما ذائبة في الماء أو في بعض المذيبات .. ولقد ساعد ظهور مثل هذا الورق في تطور معدات التعبئة والتغليف وظهور نظام التعبئة المعروف باسم تكنولوجي التشكيل والتعبئة والقفل في ان واحد Form - Fill - Seal وهذا بدوره أدى إلى التحول الهائل من عبوات الزجاج والمعدن الصلب الى عبوات أخرى أقل تكلفة وأخف وزنا مصنعة من الورق المرن .

والبلاستيك ان ظهور السيلوفان حوالي عام ۱۹۲۰ تطالب تحويرا في ماكينات التعبئة والتغليف الورقية لكى تناسب هذا المنتج الجديد فالسيلوفان مثل الورق صلب نسبيا Relatively Stiff ولهذا يمكن دفعه خلال ماكينات التعبئة والتغليف كما هو الحال في الورق تماماً... وهذا سهل كثيرا في عمليات تحوير وتطوير الماكينات المستخدمة لكى تناسب السيلوفان كما أن ظهور افلام البلاستيك مثل البولي أثيلين والبولي بروبلين، البولي فنيل كلوريد والتي تعتبر أضعف وأطرى من الورق والسيلوفان تطلب أنظمة خاصة لسحب شريط الفيلم Web الى منطقة التغليف بدلاً من عملية الدفع التي كانت تتم مع الورق والسيلوفان مما أدى إلى تطوير وتحوير الماكينات مرة أخرى لكى تناسب وتواكب هذه المواصفات الجديدة.

معدات تعبئة وتغليف الغذاء Equipments for food packaging

أن تجهيز الغذاء لا يتطلب فقط عمليات التعبئة والملاء .. ولكن هناك العديد من العمليات السابقة والمصاحبة واللاحقة لعملية التعبئة.. وهناك العديد من الماكينات المتوفرة في الاسواق لكي تفي بهذه المراحل المختلفة... ولكل منها وظائفه المختلفة ولكن يبقى السعر والتكلفة هو المحدد الأول في اختيار ماكينة بذاتها وبجانب ذلك فهناك العديد من الاعتبارات التي تتداخل في عملية شراء وتفضيل ماكينة ما عن غيرها ومن هذه الاعتبارات طبيعة الغذاء المراد تعبئته والطريقة المقترحة للتعبئة والقفل وطبيعة العبوة المستخدمة.. ومدى الرغبة في اتمام عملية التعبئة في ظروف يمكن التحكم فيها مثل التعبئة المعقمة Aseptic على سبيل المثال.. أيضاً من هذه الاعتبارات درجة الألية المطلوبة والوقت اللازم للتغيير من مطعم الى مطعم آخر في حالة الأغذية التي تطعم بمواد أخرى مثل اليوجورت المطعم بالفاكهة على سبيل المثال.. أيضاً لمكانية تعدد استخدام الماكينة ومدى السهولة في اجراء هذا التعدد لتعبئة أنواع عديدة من الأغذية.. هذا بجانب مدى الدقة المطلوبة في عملية التعبئة ذاتها.. ويؤخذ في الاعتبار أيضاً تكلفة التشغيل والطاقة والعمالة اللازمة لذلك .. هذا بجانب الوظائف المساعدة للماكينة ومدى امكانية قيامها بكتابة التاريخ للإنتاج والصلاحية أو كتابة بيانات أخرى على العبوة وعلى هذا الأساس يمكن تقسيم الماكينات المستخدمة في هذا المجال الي اقسام عديدة نذكر منها الاتي:

أولاً: ماكينات التعبئة والملاء Filling machines

ثانياً: ماكينات أعداد أغطية العبوات والقفل Closures

ثالثاً: ماكينات التغليف والتجهيز والحزم Wrapping and bund|ling

رابعاً: ماكينات الطبع والتشفير ولصق البطاقات Printing coding and labeling

خامساً: ماكينات التعبئة في حاويات الشحن والتوزيع Case packaging

اولا: ماكينات التعبئة والملء

تقسم أنظمة تعبئة المواد الغذائية وفقا لطبيعة المادة الغذائية ذاتها فهناك أنظمة تعبئة السوائل والمنتجات اللزجة Viscous وهناك أنظمة أخرى لتعبئة المواد الجافة Dry.

تعبئة السوائل والمواد اللزجة

يتم تعبئة معظم السوائل حجمياً Volumetric filling عن طريق:

1- كباس الملء ذو الصمام الكردي Piston filling with a reciprocating valve.

2- كياس الملء ذو الصمام الدوار Rotating Valve

وهناك تقسيما أخر لوسائل التعبئة الحجمية للسوائل:

1- التعبئة الحجمية تحت ضغط أو ضخ Diaphragm volumetric

2- التعبئة الحجمية بتحديد الوقت Timed flow volumetric filling

وفي الطريقة الاولى يستخدم الهواء أو غاز خامل تحت ضغط لنقل المنتج المراد تعبئته من تلك الامداد الى العبوة خلال حجرة خاصة بتحديد الحجم .. ويستخدم هذا النظام عند الحاجة الى الدقة العالية في عملية الملء وبصفة خاصة عند تعبئة العبوات صغيرة الرقبة بمنتج غالى الثمن.. أما في النوع الثاني يمكن استخدام أقراص تحديد الحجم الدوارة Rotating metering أو المضخات الدوارة Rotary pumps أو جهاز التعبئة البريمي Auger filler للتحكم في حجم المنتج والذى بدوره يمر خلال أنبوبة قياسية الحجم الى العبوة في وقت محدد وبمعدل انسياب معين.

(أ) عند استخدام الاقراص الدوارة يتكون جزء التعبئة من لوح أو صفيحة سفلية دوارة Bottom rotating وصفيحتين مثبت في كل منهما ثقب محدد الحجم. وعندما تتلاقى الثقوب يمر المنتج خلال أنبوبة خاصة الى العبوة.. هذا وتتوقف عملية انسياب المنتج عندما لا تتلاقى الثقوب نتيجة الدوران الى الوضع المائع لانسياب المنتج.. والجدير بالذكر أنه يمكن التحكم في كمية السائل المار عن طريق التحكم في أقطار هذه الثقوب وفي معدل الدوران.. والمعروف أن هذا النظام مفيد جدا في تعبئة أنواع عديدة من السوائل وأشباه السوائل.Semi - liquids

(ب) استخدام المضخات الدوارة يتيح تحكما عاليا في حجم السائل المراد تعبئة بمدى ±1 سم3 فقط.. وفي هذه الطريقة يمكن التحكم في كمية السائل عن طريق التحكم في سرعة ووقت تشغيل المضخة الدوارة.

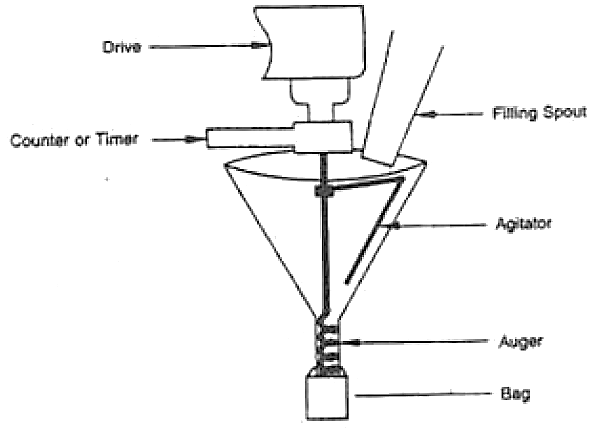

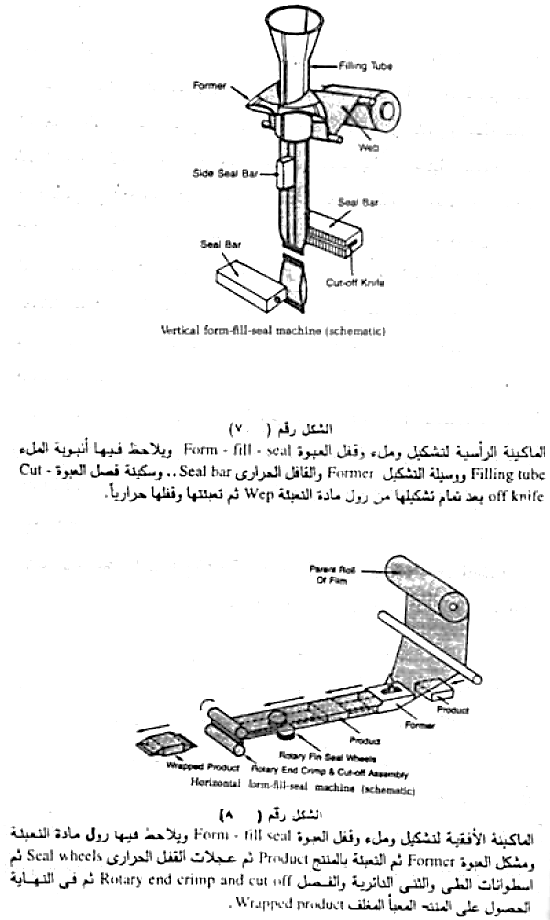

(جـ) استخدام وسيلة الملء البريمية تتيح امكانية تعبئة السوائل الأكثر لزوجة والتي تكون غير مناسبة للتعبئة بواسطة المضخات الدوارة.. وفي مثل هذه الأجهزة يتم استخدام بريمه دوارة Rotating auger بدلا من المضخة ويمكن التحكم وتحديد حجم السائل المراد تعبئته عن طريق التحكم في وقت الدوران لكل تعبئة .. ويلاحظ في مثل هذه الاجهزة وجود مقلبات Agitators في مخروط التغذية والامداد لصمان بقاء السائل المراد تعبدته دائماً في صورة متجانسة تحسس الانسياب السهل له خلال البريمة (انظر الشكل المرفق).

الجدير بالذكر أن هناك مفهوما أخرفي مجال التعبئة ويشمل ما يعرف بنظام مستوى الملء الثابت Constant level filling وهذا النظام يطبق في العبوات الشفافة حيث يمكن رؤية مستوى التعبئة بداخلها وهذا يشعل الزجاجات والبرطمانات وغيرها وعن طريق الرؤية البصرية يمكن الحكم عن وجود خلل أو نقص في مستوى التعبئة.. وبصفة عامة هناك عدة وسائل وطرق لأجهزة التعبئة بنظام المستوي الثابت وهي

1- الملاء عن طريق الجاذبية الأرضية Gravity filling

2- الملء عن طريق التفريغ Vacuum filling

3- الملء عن طريق الجاذبية والتفريغ معاGravity and Vacuum filling

4- الملء عن طريق أحداث ضغط Pressure filling

هذا ويحقق كل نوع من أنواع التعبئة السابق ذكرها أهدافاً معينة ويكون مناسبا لمنتج بذاته. ومن أمثلة ذلك أن الملء عن طريق الجاذبية الأرضية يكون مناسبا لمعظم السوائل وللمواد ذات اللزوجة المنخفضة، أما الملاء عن طريق التفريغ فانه لا يستخدم عادة مع العبوات المرنة والعبوات غير البلاستيكية والغير صلبة وذلك بسبب احتمال أن يسبب هذا التفريغ انبعاجاً للعبوة وتشويها.. وفي هذه الحالة يفضل استخدام طريقة الجاذبية والتفريع معا حيث أن التفريغ المستخدم يكون منخفضا (حوالى 5 بوصة من الزئبق) ويساعد في سحب الهواء من العبوة دون أن يسبب انبعاجها.. أما الملاء عن طريق الضغط ففيه تستخدم مضخات تنقل المنتج الى العبوة حيث يوجد صمام الملاء.. ومعه أنبوية خاصة للفائض او الزيادة Overflew Tube والتي عن طريقها يتم ارجاع الكمية الزائدة الى تنك التغذية.

شكل رقم (1)

الشكل العلوي يوضح كيفية تحديد الحجم ثم الملء بواسطة الكباس ذو الصمام الترددي اما الشكل السفلي فيوضح عملية التعبئة باستخدام الكباس ذو الصمام الدوار.

الشكل رقم (2)

وحدة تعبئة عن طريق البريمه أو الحلزون Auger filler.

تعبئة المواد الغذائية الجافة Filling dry products

تختلف المنتجات الغذائية الجافة في درجة جفافها والعديد منها يتأثر بالظروف المحيطة فالمنتجات الجافة الدقيقة Fine powders تحتاج عادة أنظمة خاصة لحمايتها من الانفجار الذي قد ينشأ من الضغط الاستاتيكي Statie induced explosions خلال عمليات التعبئة ، أما المنتجات التي تكون على شكل رقائق Flaky products مثل الحبوب وغيرها فلابد وأن تؤخذ الحيطة أثناء التعبئة حتى لا تتكسر هذه الرقائق. هذا التعدد الشديد في صور وخصائص المنتجات الغذائية المختلفة والمجففة واكبة تطورا كبيراً في ماكينات التعبئة والتغليف لكى تناسب هذا التعدد. وبصفة عامة يمكن القول أن ماكينات تعبئة الأغذية الجافة تعتمد في أساسها العلمي أما على العدد Count أو الوزن Weight أو الحجم Volume وفيما يلى توضيحاً لذلك:

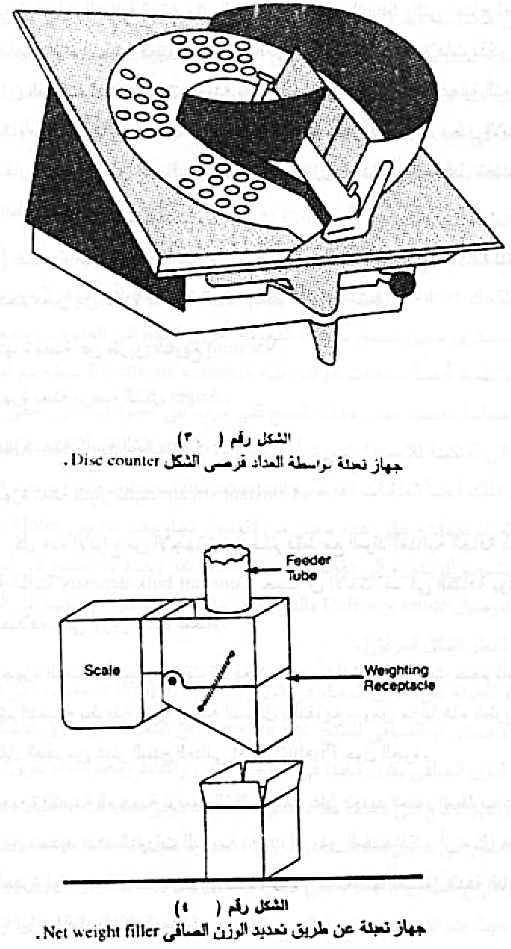

(أ) أنظمة العد Counting Systems تشمل عدادات عمودية Column counters تستخدم مع المنتجات ذات السطح الاملس وذات السمك الثابت نسبياً مثل الكحك Cookies حيث عندما يصل مستوى الكحك في هذه الأعمدة الى مستوى معين تسمح ماكينة التعبئة بمرور المنتج الى العبوة .. ويتبع هذه الأنظمة أيضاً عدادات اليكترونية Electronic counters تستخدم أجهزة حساسة تحسب عدد وحدات المنتج التي مرت الي العبوة وبالتالي تعطي اشارة الى الماكينة للاستعداد لدورة جديدة وعبوة جديدة عند انتهاء العدد المطلوب .. وهناك أيضاً العدادات القرصية Disc counters حيث توضع وحدات المنتج المراد تعبئته على عدد معين من ثقوب أو تجاويف القرص Holes والذى يتحرك بدوره الى نقطة معينة عندها تمر وحدات المنتج الى أنبوبة التوصيل Delivery chute والتي تكون مائلة أو منحدرة.. ومنها الى العبوة (انظر الشكل المرفق ).

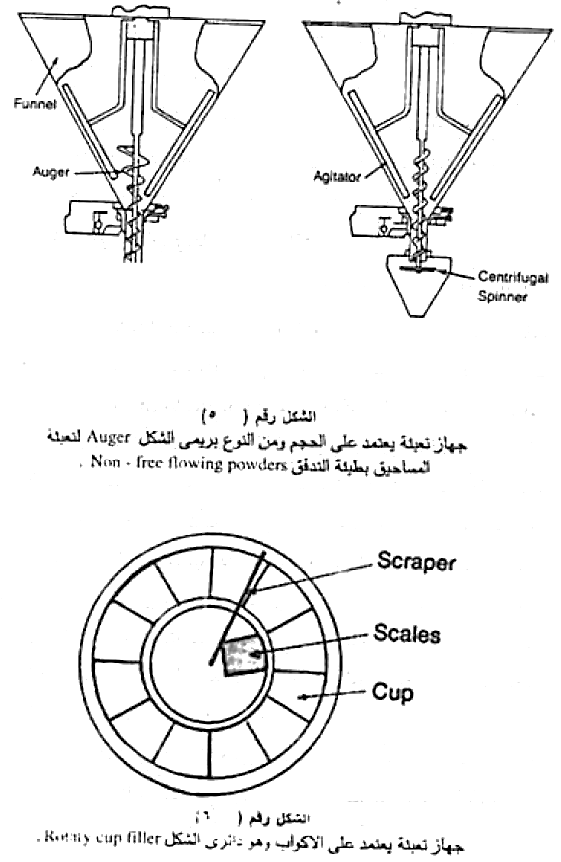

(ب) التعبئة عن طريق التحكم في الوزن Weight control قد تعتمد على الوزن، الإجمالي أو الصافي للمنتج Gross or net. ان التعبئة عن طرق التحكم في الوزن الصافي يكون مفيدا في تعبئة الاكياس والشفط والعبوات الأخرى المرنة والتي تحتاج الى دعامة أثناء عمليات التعبئة.. وفي مثل هذه العمليات ينساب المنتج الى حجرة التعبئة والمزودة بأجهزة تحميل Loading apparatus وتدريج خاص Scale يعطي اشارة عندما يتم الوصول الي الوزن المطلوب حيث يتم التعبئة في العبوة المجهزة لذلك.. أما أجهزة الوزن الإجمالي فتفضل مع المنتجات الغذائية الهشة مثل الوجبات الخفيفة Smacks والتي تحتاج لعناية خاصة أثناء التعبئة فعند ثبات وزن العبوة وعدم وجود اختلافات تذكر في وزن العبوات المختلفة.. تتم تعبئة المادة الغذائية ثم الوزن بعد عملية التعبئة وهذا ما يسمى بالوزن الإجمالي.. ويساعد هذا كثيراً في زيادة معدل الانتاج مقارنة بنظام الوزن الصافي والذى يتم فيه وزن المادة الغذائية قبل تعبئتها (انظر الشكل المرفق).

(جـ) تستخدم أجهزة التعبئة عن طريق الحجم Dry volumetric fillers لتعبة حجم معين من المادة الغذائية الجافة وهذه الأجهزة تشمل:

1- أجهزة تعبئة عن طريق التفريغ Vacuum.

2- أجهزة تعبئة بريميه الشكل Auger.

3. أجهزة تعبئة كأسية الشكل Cup.

4- أجهزة تعبئة التيار الثابت Constant stream.

كل هذه الأنواع من الأجهزة تستخدم فقط مع المواد الغذائية الجافة ذات الكثافة الثابتة Constant bulk denesity حيث أن الاختلاف في الكثافة يؤدى الى اختلافات في أوزان المادة المعبأة.

(1) أجهزة التعبئة الحجمية تحت تفريغ تستخدم عادة عبوات ذات حجم ثابت وتتم التعبئة بطريقة تشبه تعبئة السوائل بالتفريغ .. ومن مزايا هذه الطريقة تقليل الفاقد من غبار المنتج الغذائي Product dust حول العبوة.

(2) أجهزة التعبئة الحجمية بريميه الشكل تعتمد على تحديد الحجم المطلوب عن طريق تحديد عدد الدورات للبريمه (Turns) ومن المفيد ذكر أن مثل هذه الأجهزة تزود بوسائل اختبار لوزن العينة قبل وبعد تعبئتها لضمان الدقة التامة في الوزن (انظر الشكل المرفق).

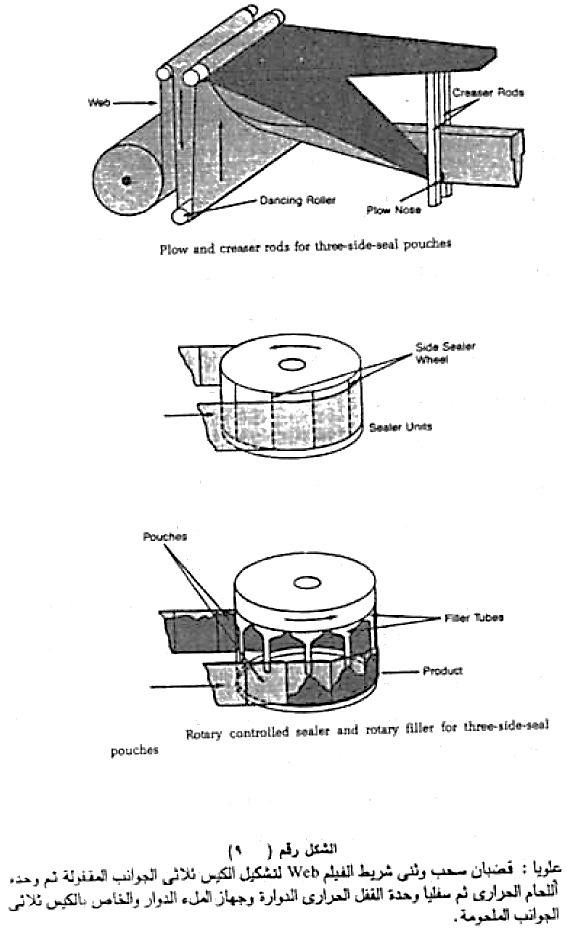

(3) أجهزة التعبئة الحجمية الكأسية Cup filler تعتمد في تحديد الحجم المطلوب على كأس خاص معاير بالحجم اللازم.. ومثل هذه الأجهزة مزودة بعدة كؤوس كل منها مناسب لمنتج بذاته.. حيث يمكن استخدام الماكينة لتعبئة عدة منتجات مختلفة ومن أمثلة هذه الأجهزة الجهاز الكأسي الدوار Rotary cup filler (أنظر الشكل المرفق).

(4) أجهزة التعبئة الحجمية التي تعتمد على التدفق أو التيار الثابت تصمم على أساس مرور العبوات لوقت معين تحت تيار مستمر من المنتج المراد تعبئته وكنتيجة لتحديد الوقت بدقة يتم تعبئة العبوة بالكمية المطلوبة.

الماكينات التي تشكل وتملء وتقفل العبوة From - fill - seal machines

يتم اعداد ماكينات هذا النوع بخامة التعبئة في صورة رول حيث تقوم الماكينة بتشكيل العبوة وتعبئتها وقفلها في تتابع مباشر وتتميز مثل هذه الماكينات بان تكلفة أنتاج العبوة اقل وكذلك العمالة المطلوبة تكون قليلة.. ويمكن امداد هذه الماكنات برول مادة العبوة متعدد الطبقات وبذلك يمكن التغلب على مشاكل نفاذية الضوء والغازات.. كما أن الرولات هذه تحتاج الى حيز أقل للحفظ والتخزين.. وخلال عمليات تتابع التشكيل توفر الماكينة عادة معاملة حرارية رقائق البلاستيك والأغطية وتعتبر هذه المعاملة وسيلة للتعقيم قبل عمليات التشكيل والتعبئة كما أن هناك فرصا وامكانية كبيرة لاستخدام طرق تعقيم بديلة.. وقد يؤخذ على مثل هذه الماكنيات انها معقدة التصميم والتشغيل ووجود مصادر عديدة لأعطالها هذا بجانب أن فضلات الماكينة بعد تشكيل العبوة والغطاء المناسب يعتبر كبيرا.. كل هذا لم يؤثر بالتأكيد في انتشار مثل هذه الماكينات في مختلف دول عالم.. والجدير بالذكر أن هذا النوع من الماكينات ظهر لأول مرة لتعبئة المنتج في اكياس Pouches حيث استخدمت هذه الماكينات لتعبئة الوجبات الخفيفة، السوائل، العجائن والحبوب وكان لهذه الاكياس أحجاماً مختلفة ومتعددة ومنها الاكياس الصغيرة للتوابل والكبيرة للشبس وغيره من المنتجات .. وهناك تقسيمات عديدة لهذه الاكياس منها الكيس على شكل وسادة والكيس رباعي الأسطح والشنطة مستوية القاع والكيس المقفول من الجوانب الثلاثة والكيس المقفول من الجوانب الأربعة وغيرها والجدير بالذكر أن نظام التشكيل والملء والقفل يستخدم أيضاً لعبوات البلاستيكية الصلبة والنصف صلبة المشكلة حراريا والتي يتم فيها تشكيل العبوة من رول البلاستيك .. ثم تعبئتها ثم قفلها.. وقد تكون هذه الماكينات أفقية أو رأسية وفيها يتحرك فيلم البلاستيك أما أفقياً أو رأسياً ولكل منتج غذائي ماكينات خاصة به تستخدم مادة تعبئة خاصة وهناك العديد من التحويرات التي تتم لكى تناسب الماكينة تعبئة منتجات عديدة بمواد تعبئة مختلفة.

(أ) الماكينات رأسية التصميم Vertical from - fill - seal machines

يستخدم هذا النوع في الماكينات الاكياس المشكلة كالوسادة Billow والعلب المستوية القاع Flat = bottom لتعبئة العديد من المواد الغذائية والتي يمكن تعبئتها بسقوطها التلقائي من أعلى Drop filling مثل الوجبات الخفيفة (سناكس) والحبوب والأغذية المجمدة، الحلوى، الكراميل واللبن وغيرها من الأغذية.. وفي مثل هذه الماكينات الرأسية يسحب فيلم مادة العبوة من رول خاص بذلك الى جزء تشكيل العبوة Former والذى يشكل العبوة أولاً على هيئة أنبوبة يتم قفل جانبها بواسطة ماكينات القفل الجانبية Side Sealer ثم يتم في جزء آخر من الماكينة لحام وقفل قاع الأنبوبة المتكونة بواسطة أقطاب اللحام العرضية Cross seal bars وفي نفس الوقت يتم قفل قمة الكيس السابق الذى تم تعبئته.. ثم يتم فصل الكيس سعياً المقفول عن طريق سكينة تقطيع Cut – off knife.. هذا وبمجرد أن يتم لحام قاع الأنبوبة تعباً مباشرة بالمادة الغذائية عن طريق أنبوية الملء Filling tube. الجدير بالذكر أن كفاءة هذه الماكينات تعتمد على كفاءة اللحام الحرارى والذي يتم بسرعة بواسطة قضيب رفيع ساخن Hot - lack وعن طريق القفل الحرارى السفلى والجانبي يتم احتواء المنتج المراد تعبئته دون أن يؤثر ذلك على كفاءة اللحام الحرارى لجوانب وقاع الكيس ثم قمته.. ومن المؤكد أن كفاءة قفل الكيس تؤثر على قوة ضغط المنتج الغذائي المعبأ.. وهذه الماكينات يمكنها انتاج وتعبئه ۱۲۰ كيس / دقيقه ومن المعتاد استخدام اكياس مصنعة من افلام متعددة الطبقات احداها يكون له القابلية السريعة للحام الحرارى في حين تكون الطبقات الأخرى حامية للغذاء بجانب تقويتها للفيلم المستخدم في عملية تشكيل العبوة. ان الاكياس أو الشفط مستوية القاع Flat bottom تشكل بنفس الطريقة وباستخدام نفس الماكينة والتي تحور قليلا لكى تكون قادرة على ثنى وفرد وقفل قاع الكيس أو الشنطة كما أن هذه الماكينات لها القدرة على تشكيل العلب رباعية الاوجه Tetrahedral packs والتي عادة ما تستخدم في تعبئة القشدة والعصائر.. وفي مثل هذه الحالة فان قمة العلبة تقفل بزوايا متماثلة مع زوايا قفل قاع العلبة.. هذا والشكل المرفق (شكل رقم 7) يوضح الماكينة الرأسية لتشكيل وملء وقفل العبوة.

(ب) الماكينات أفقية التصميم Horizontal form - fill - seal machines

لهذه الماكينات نفس أساسيات عمل وتشغيل الماكينات الرأسية ولكنها تكون مناسبة لأنواع أخرى من المنتجات الغذائية والتي يمكن دفعها Can be pushed الى أنبوية الملء ومنها الى الأنبوبة الاسطوانية المشكلة والتي ستكون العبوة فيما بعد.. وفي هذه الماكينات كالسابق ذكرها يتم تزويد الماكينة برول فيلم مادة العبوة والتي فيهاي يتم سحب الفيلم علي جزء التشكيل Hollow former لكي يشكل الفيلم على هيئة أنبوية.. ويندفع الغذاء خلال جزء التشكيل الى الأنبوبة المشكلة والتي تكون قد لحمت سفليا باللحام الحرارى ويتم ذلك بواسطة عجلات لحام دقيقة دوارة Rotary fin seal wheels (انظر الشكل المرفق 8) ثم تنتقل الأنبوبة المشكلة والغذاء الى جزء الثني الدائري والفصل - Rotary end Crimp and cut off حيث يتم القفل أو اللحام العرضي النهائي للكيس وفي نفس الوقت يتم اللحام العرضي الاول للكيس التالي .. ثم يتم فصل الكيس الاول عن الثاني بواسطة سكينة الفصل أو التقطيع Cult - off knife . هذه الماكينات يمكنها تشكيل وتعبئة وقفل 400 كيس في الدقيقة الواحدة وهناك ماكينات أخرى أفقية التصميم أيضاً يمكنها تشكيل صواني Trays أو عبوات أخرى سميكة القاع مزودة بجزء خاص لتغطية العبوة بغطاء أما عن طريق اللحام الحرارى أو القفل بمادة لاصقة وفي بعض الحالات يتشكل قاع العبوة السميك حرارياً مباشرة بعد بثقها ولكن المعتاد أن يشكل حراريا قبل عملية تزويده الى ماكينة التشكيل والتعبئة والقفل.. هذا وتعتمد سرعة هذه الماكينات على الوقت اللازم لتشكيل الصواني وهذا بدوره يتوقف على طبيعة فيلم البلاستيك الداخل في عملية التشكيل وأيضاً على الشكل المطلوب للعبوة.. وعندما يراد اسراع عملية التعبئة يتم استخدام الصواني سابقة التجهيز Preformed Trays والتي يتم تغذية الماكينة بها لتقوم بعملية التعبئة والتغطية والقفل فقط.

(جـ) ماكينات انتاج وتعبئة الكيس المقفول من جوانبه الثلاثة

Three - side - seal pouch machines

الأساس العلمي لهذه الماكينات هو سحب الفيلم الى جرافة Plow حيث يتم ثنى وطي الفيلم لتكوين قاعة عن طريق الطى ثم يتم لحام جوانب الكيس وفصله عن باقي الرول وبذلك يصبح الكيس منفرداً بقاع متكون عن طريق الثني وجوانب عن طريق اللحام ثم يتم تعبئة الكيس بالمادة الغذائية عن طريق قمة الكيس الغير ملحومة والتي تلحم بعد اتمام عملية التعبئة (انظر الشكل المرقق رقم 9) وقد تكون هذه الماكينات مستمرة الحركة أو متقطعة الحركة.. وفي هذه الماكينات ما يسمى بالماكينات الدوارة المزدوجة Two rotary والتي فيها تكون وحدات القفل والتعبئة من النوع الدوار.. حيث بعد اتمام لحام جوانب الكيس يتم فتح قمة الكيس عن طريق تيار من الهواء لإتمام عملية التعبئة ثم تلحم قمة الكيس بعد ذلك .. وفي كل الاحوال يتم تعبئة الكيس ذو الجوانب الثلاثة المقفولة من قمته ولهذا يسمى Top-loading... ويمكن للماكينة انتاج وتعبئه وقفل ۱۳۰۰ كيس في الدقيقة الواحدة والجدير بالذكر أن هناك أنواعا أخرى من هذه الماكينات تسحب فيلم مادة العبوة ثم تجعله على هيئة أنبوب أو اسطوانة يتم قفلها من الجانب ثم يقفل قاع الاسطوانة أيضاً وعند اتمام عملية التعبئة يقفل ويلحم قمة الكيس وبذلك يكون الكيس ثلاثي اللحام .. ومن مزايا تلك الاكياس ثلاثية اللحام هو استيعابها لكمية أكبر من المادة المعبأة مقارنة بالأكياس رباعية القفل ذات نفس الحجم.

(د) ماكينات انتاج وتعبئة وقفل الكيس المقفول من جوانبه Four - side seal pouch machinesäai

في هذا النوع من الماكينات يستخدم لإنتاج الكيس فيلمين يسحبان من عدد اثنين رول مختلف وعند تلاقيهما يتم لحام الجوانب المتقابلة من كل فيلم.. والماكينات هذه متشابهة الى حد كبير بالماكينات السابق ذكرها وقد تكون أفقية أو رأسية وفقا لطبيعة المنتج الغذائي المراد تعبئته وباستخدام فيلمين لإنتاج الكيس الواحد يمكن التحكم في نوعية الافلام بحيث يكون مثلا الفيلم الخلفي من النوع الغير شفاف المعتم بينما يكون الأمامي من النوع الشفاف - كما يمكن استخدام فيلم الواجهة بحيث يقبل الطباعة ويكون الفيلم الخلفي من النوع الرخيص نسبياً.. هذا وعن طريق ماكينات اللحام الدائرية وبعد التعبئة بالمادة الغذائية تقفل قمة الكيس ويفصل من الماكينة (انظر الشكل المرفق رقم 10) وهناك طريقة أخرى لإتمام ذلك وهى تعتمد على سحب الفيلم الواحد وقصه طوليا الى نصفين متماثلين ويتم معاملتهما كما سبق كأنهما٢ فيلم مختلف.

ماكينات التعبئة في عبوات سابقة التجهيز Machines for filling into preformed containers

الماكينات المتكاملة متعدد الأغراض تقوم بتشكيل العبوة ثم تعبئتها ثم قفلها.. وهناك نوع أخر من الماكينات تقوم فقط بعملية التعبئة والقفل اي أنها تستخدم عبوات سابقة التجهيز Preformed containers والتي قد تكون من البلاستيك أو الورق أو غيرها.. ومن مميزات هذه الماكينات أنها أكثر أمانا وتشغيلها أسهل كثيراً من ماكينات النوع المتكامل السابق ذكره.. كما أنها أقل تكلفة لأجراء عمليات الصيانة والاصلاح اذا لزم الأمر بجانب انها تحتاج لطاقة تشغيل أقل وهى تعطى الفرصة لتعبئة أحجام وأشكال مختلفة من العبوات ومن مزايا هذه الماكينات أيضاً انها تعطى الفرصة لمعالجة مادة العبوة بحيث تصبح مثلا غير منفذة للضوء أو الغازات وخلافه.. كما يمكن تطوير هذه الماكينات لكى تناسب التعبئة المعقمة Aseptic ولكن يؤخذ على هذا النوع من الماكينات أن تكلفة انتاج العبوات مرتفعة ويحتاج مستخدم هذا النظام الى مساحة كبيرة لتخزين العبوات الفارغة.. والى عمالة أكثر.

.png)

الشكل رقم (10)

الماكينة الرأسية لتشكيل وتعبئة الكيس رباعي الجوانب الملحومة ويلاحظ سحب فيلمين مختلفين Webs من رولات خاصة بهما ثم تشكيل ولحام الكيس مع التعبئة بالمادة الغذائية المطلوبة والموجودة في ناقوس التغذية Hopper حيث يتم انتقال المادة الغذائية الى انبوبة التغذية خلال صمام دوار Rotary valve.

نماذج لماكينات التعبئة التي تشكل العبوة وتلك التي تستخدم العبوات سابقة التجهيز

هناك العديد من الامثلة والنماذج الخاصة بالماكينات الخاصة بتعبئة الأغذية والتي اما ان تشكل العبوة قبل تعبئتها أو تستخدم العبوات الجاهزة ومن تلك النماذج تعبئة اليوجورت في عبوات ورقية .. فعلى حسب النظام المتبع في مصنع تعبئة اليوجورت ووفقا لطبيعة الماكينة المستخدمة لهذا الغرض يصل الورق الى المصنع أما في صورة رول وتسمى العبوات المشكلة فيما بعد العبوات Tetra Brik حيث تقوم الماكينة بتشكيل العبوة ثم تعبئتها ثم قفلها.. أو أن تكون العبوات الورقية سابقة التجهيز وتصل الى مصنع التعبئة في صورة مطوية Collapsed preformed cartons ومن أمثلتها عبوات Pure Pak ، Combibloc أو Tetra Rex.

هذا والشكل المرفق (شكل رقم 11) يوضح رسما توضيحيا لتعبئة اليوجورت باستخدام ماكينات تشكل ثم تتم تعبئة وقفل العبوة الورقية بنظام Tetra Brik ويمكن تتبع خطوات هذا النظام مع الرسم الموضح كما يلى:

1- يوضع رول الورق في مستودع أو مخزن Magazine في مؤخرة الماكينة.

2- تزود الماكينة بخلية ضوئية Photocell تحدد قطر الرول . . وتعطى اشارة تدل علي انتهاء رول الورق مما يلزم وضع رول جديد.

3- يسحب رول الورق حول أسطوانة تسمى اسطوانة التكسيرBreakear roller وملها الى أسطوانة الثني أو الطى Creasing rollers.

4- في الجزء رقم 4 من الماكينة يتم عمل الطيات والثنيات المطلوبة وذلك لتسهيل عملية التشكيل النهائي للعبوة.

5- الجزء رقم 5 يمثل اسطوانة أخرى لتكسير الورق.

6- في الجزء التالي اسطوانات خاصة يتم بواسطتها توصيل الورق الى جزء التقوية المعدنية Seam Strengthener عن طريق أضافة رقائق معدنية الى الورق فيما بعد.

7- في جزء التقوية يتم أيضاً معاملة الورق من احدى حوافه بشريط من البلاستيك ويتم الالتصاق عن طريق تسخين حافة الورق بالهواء الساخن.

8- أسطوانة علوية لتكسير الورق.

9- بداية تشكيل العبوة على هيئة أنبوبةTube .

10- عند هذه النقطة يتم دخول أنبوية التغذية Feeding pipe الى الأنبوبة الورقية المشكلة. ويلاحظ أن فوهه أنبوبة التغذية (رقم 16) تكون دائماً أسفل مستوى السائل (رقم 15).

11- تمثل هذه النقطة دائرة أو حلقة التشكيل Forming ring.

12- يتم عند هذه النقطة تسخين طرف الورق بالمعدن المستخدم في عملية التقوية العدنية.

13- يتم عند هذه النقطة وعند حلقة التشكيل يتم ضغط حافتي الورق معا حيث تلحم طبقة البلاستيك السابق ذكرها داخليا على طول طبقة التقوية المعدنية.

14- يتم عند هذه النقطة طبع العبوة الورقية بالتصميم المزود به الماكينة اليا.

15- توضيح مستوى السائل المراد تعبئته في الأنبوبة المشكلة.

16- يلاحظ ضرورة أن تكون فوهبه أنبوية الملء أسفل مستوى السائل.

17- بعد ملء الأنبوبة المشكلة.. تتحرك الأنبوبة الى زوجين من المواسك والتي تعمل بصورة آلية ومستمرة حيث يتم اللحام عرضيا لقمة العبوة ثم تفصل اليا عن باقي الأنبوبة الورقية المشكلة.

18- تصل العبوة المفصولة الى الجزء الأخير Final folder حيث تطوى وتثنى أطراف قمة وقاع العبوة وتلحم Top and bottom flaps مكونة الشكل النهائي للعبوة الورقية.

19- في هذا الجزء يتم تقوية العبوة المشكلة A spine strengthener اذا لزم ذلك .. وبعدها تترك العبوة الماكينة حيث التجميع.

أما الشكل المرفق (شكل رقم 11 أيضاً) فيوضح خطوات تعبئة اليوجورت في عبوات ورقية سابقة التجهيز ذو قمة مستويةTetra Tex flat top .

1- ماكينة تعبئة اليوجورت من نوع Tetra Rex (type Rc6) flat top مصممة بحيث تشتمل على خطين مستقلين للعبوات الورقية مختلفة الحجم ويمثل الرقم (1) مخزن العبوات الورقية المطوية وهناك مخزن اخر للعبوات ذات الحجم الثاني حيث يمكن للماكينة تشغيل الخطين في وقت واحد.

2- يمثل هذا الرقم عمود انبوبي دوار Manderls مرتبط بعجلة دوارة والعمود الأنبوبي منه المناسب لحجم لتر والاخر مناسب للحجم الاخر المطلوب.

3- تفتح العبوة المطلوبة وهى على العمود الدوار وتقفل من أسفل.. بعد تعديل وضع نهايات العبوة.

4- تسحب العبوة الى سير متحرك.

5- في هذا الجزء يتم تعبئة العبوة بطريقة Tetra Pak والمطبقة بواسطة فوهه خاصة للتعبئة Filling nozzle.

6- في هذا الجزء تشكل الأجزاء العلوية من العبوة عن طريق الطى.. وهذه الأجزاء سوف تلصق أو تلحم على جانبي العبوة فيما بعد..

.png)

الشكل رقم (11)

ماكينات تعبئة اليوجورت التي تشكل وتملء وتقفل العبوة (الصورة العلوية) وماكينات تعبئة اليوجورت في عبوات سابقة التجهيز (الصورة السفلية).

7- الأجراء العلوية المطوية Top flaps تسخن في هذا الجزء تمهيداً لقفلها.

8- في هذا الجزء يتم ضغط الاطراف العلوية للعبوة ويتم لحمها.

9- تثنى الأجزاء المضغوطة الى أسفل بحيث تتلامس مع جانبي العبوة.

10- اتمام اللحام لهذه الأجزاء Flaps على جانبي العبوة.

11- فصل العبوة عن ماكينة التعبئة تمهيداً لتجميعها في عبوات الشحن والتوزيع.

نماذج لماكينات انتاج العلب المعدنية Cans - forming manchines

يوضح الشكل التالي (شكل رقم 12) ألة متكاملة المانية الصنع (كانومات) صغيرة الحجم اذ يلزمها فقط 3 متر مربع وتستطيع انتاج 1200 علبة / دقيقة وتضم هذه الالة المجمعة كافة مراحل العمل التي كان لكل منها في الماضي ألة مستقلة ففي هذه الالة محطة للتقطيع والفصل المزدوج أو الثلاثي ومحطة للطى وأخرى للف ومحطة لعملية التحزيز لتقوية جسم العلبة.. هذا وتنقل العلب الى المراحل المختلفة آليا عبر حلزونات النقل أو المسارات المنزلقة وتتم خطوات الانتاج بتقطيع الصفيح وفق التفصيلة المطلوبة بواسطة آلة القص المزدوج ثم توضع القطع المفصلة في مخزن آلة لحام جسم العلبة وبعد صنع الهياكل الاسطوانية بما في ذلك طلاء خط اللحام وتجفيفه توضع الاجسام الجاهزة في آلة الكانومات حيث تتم كافة خطوات الانتاج التالية وتشمل طي نهايات العلبة نحو الداخل لتوفير كمية الصفيح الخام اللازم لعمل الغطاء والقعر.. ولاستقبال الغطاء والقعر واغلاقهما تطوى حواف الجسم الى الداخل بطريقة اللف مع التدوير.. كما تزود جدران العلب بتحزيزات بهدف تقويتها وتدعيمها ويتم ذلك ببكرتين متقابلتين متعاكستي الدوران.. هذا وتبلغ أقطار العلب التي تصنع بواسطة هذه الالة من 52 الي 105 ميليمترا كما تترواح ارتفاعاتها بين 50 و 190 ميليمترا.

.png)

الشكل رقم (12)

علويا: الالة المتكاملة لتصنيع العلب المعدنية من الصاج الابيض وهي مزودة بمقص مزدوج لتقطيع الصاج بالقياسات المطلوبة وايضا بجزء خاص (الاسفل) يعمل على طي حواف العلبة الى الداخلة للتقليل من مساحة القعر والغطاء مما يوفر كميات كبيرة من الصاج.

نماذج لماكينات انتاج عبوات البلاستيك الصلبة Rigid plastic

عبوات البلاستيك الصلب أو الجامد تصنع من المادة الخام اللدنة بالحرارة Thermoplastic اما بالطرق المباشرة مثل التشكيل بالحقن Injection molding أو التشكيل بالنفخ Blow molding أو بالطرق الغير مباشرة من المادة البلاستيكية ناقصة التجهيز Semi-finished مثل شرائح البلاستيك أو يتم ذلك بواسطة التشكيل الحرارى Thermo forming وفيما يلى وصفا مبسطا لهذه الطرق.

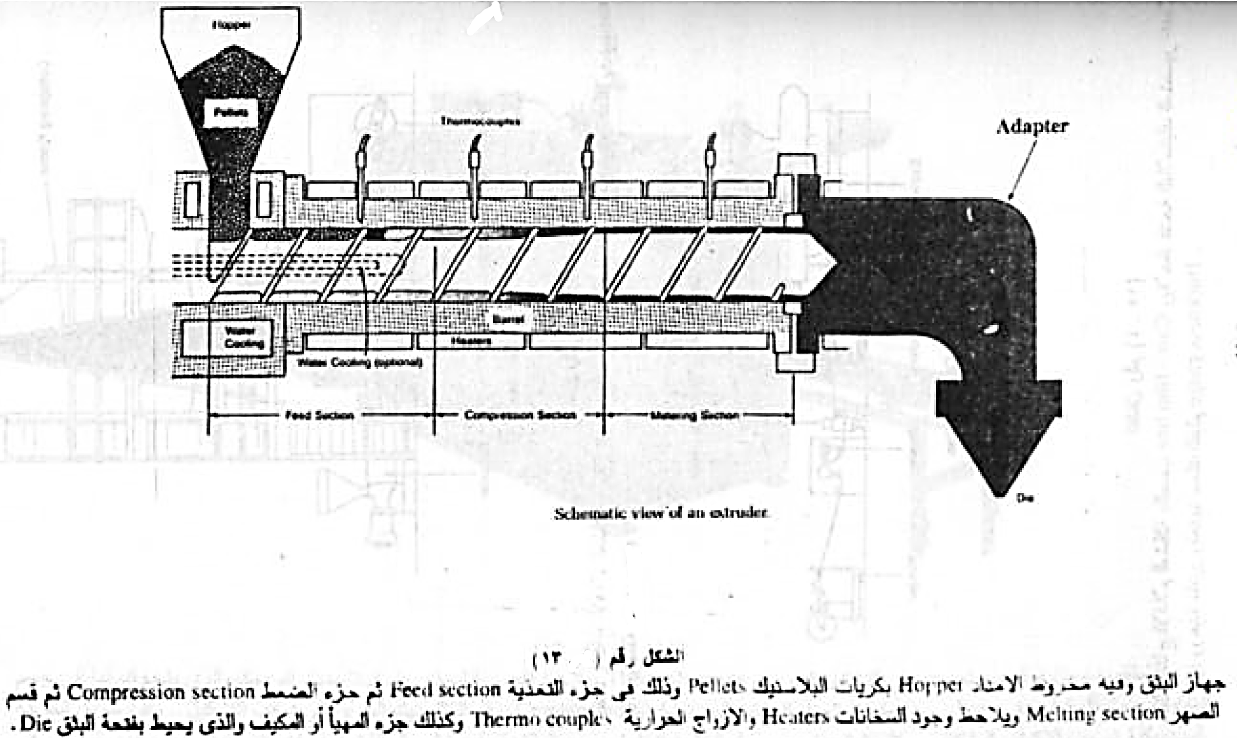

التشكيل بالحقن Injection molding

تتلخص هذه العملية في الحصول على مكون طرى عن طريق المعاملة الحرارية للحبيبات المضغوطة من مواد PE, PP, PS أو PVC حيث توضع هذه الحبيبات في اسطوانة مسخنة خاصة تدور على بريمة.. ثم يحقن المكون الطري تحت ضغط عال خلال فتحات ضيقة Narrow nozzles الى القالب المعد لعملية التشكيل.. وبعد أن تتم عملية التشكيل يتم التبريد.. ثم يفصل البلاستيك المشكل عن القالب والناتج النهائي لا يحتاج لعملية تشطيب اكثر.. وهذه الطريقة تستخدم في عمل الصواني الصغيرة والفناجين وأغطيتها وأيضاً الجرادل والأنابيب سعة 50 لتر.. وعن طريق هذه العملية يمكن أنتاج ملايين الوحدات المتشابهة وهذا يقلل من التكلفة المرتفعة لقالب التشكيل.. وهذه الطريقة مكلفة جداً في حالة الرغبة في انتاج عدد محدود من الوحدات.

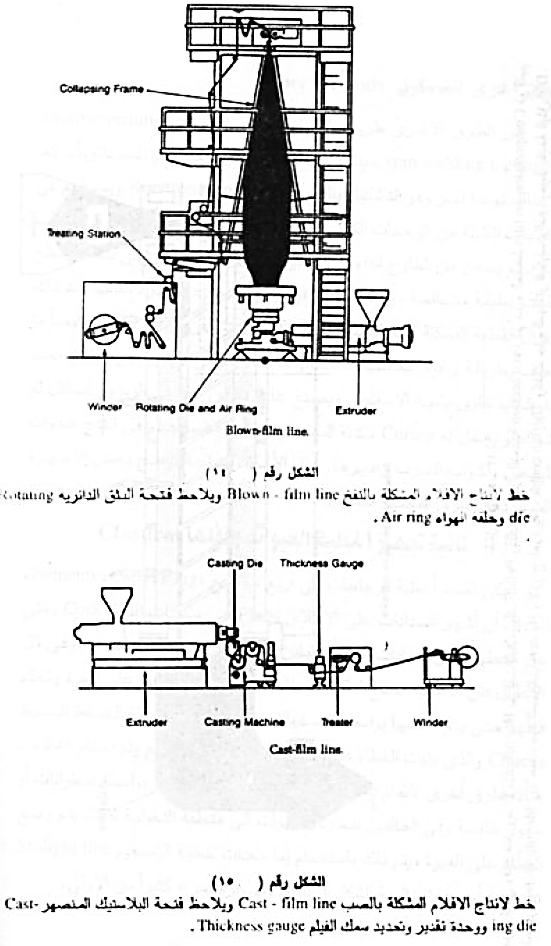

التشكيل بالنفخ Blow molding

تتلخص هذه الطريقة في تطرية الكريات البلاستيكية حرارياً كما سبق في الطريقة الاولى ثم يحقن البلاستيك أيضاً في القالب المعد لذلك حيث يترك البلاستيك جهاز الحقن Annular nozzel وهو في حالة لزجة نسبيا Viscous State ويتم النفخ حتى ينفرد البلاستيك في القالب ويأخذ الشكل المطلوب مثل زجاجات المياه الغازية أو الجراكن مختلفة الأغراض.. هذا وعملية النفخ تتم بواسطة ضغط الهواء في اتجاه قالب التشكيل.. وهذه الطريقة أقل تكلفة من الطريقة الاولى ويعد تصلب المادة البلاستيكية المشكلة يتم فتح القالب .. وهذه الطريقة مناسبة كما سبق القول لتشكيل الزجاجات البلاستيكية مختلفة السعة من 1- 50 لتراً وأيضاً التنكات التي تصل سعتها الى 400 لتر والجدير بالذكر أن جدران مثل هذه العبوات يجب أن تكون بسمك كاف تتحمل الضغوط خلال عمليات التعبئة والشحن والتفريع.. وفي حالة الرغبة في انتاج زجاجات رقيقة سميكة الجدران فيفضل أن يكون لهذه العبوات عبوات أخرى خارجية من مواد أخرى أكثر صلابة حتى تتحمل عمليات الشحن والنقل والتفريغ وخلافه.

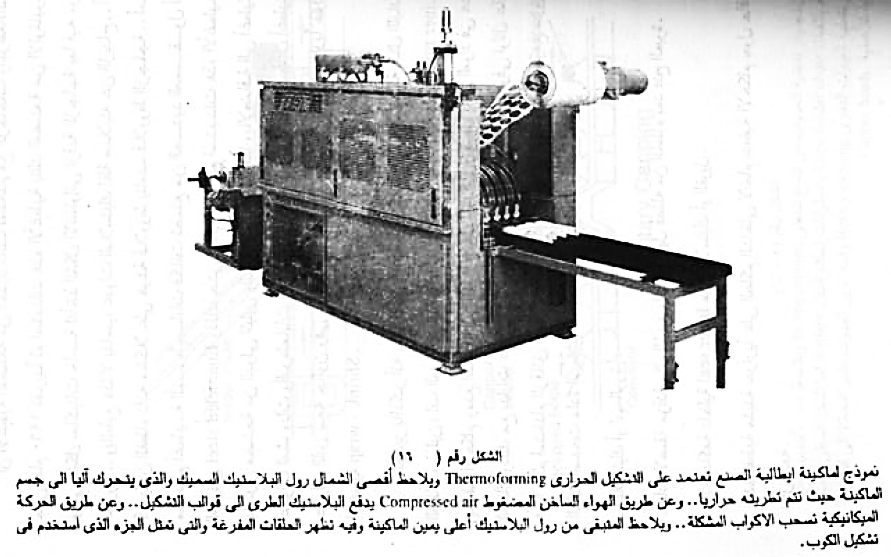

التشكيل الحراري بالضغط Thermoforming

في هذه الطريقة يتم تشكيل العبوة من شرائح المادة البلاستيكية.. أي يتم تجهيز الشرائح البلاستيكية اللدنة بالحرارة أولاً.. ثم يتم بعد ذلك التشكيل للعبوة المطلوبة حرارياً وللوصول الى ذلك يتم تقطيع طول الشريحة المطلوبة من لفة الشرائح ويتم تطريتها بالإشعاع الحرارى ثم تدفع لتتلامس مع فجوات ذات مطابع خاصة متتالية وبعد التصلب تؤخذ الشريحة بعد تمام اخذها تفاصيل مطبعة التشكيل Molden platen .. ويستخدم ضغط الهواء لضمان رفع شريحة البلاستيك لتتلامس مع فجوات التشكيل.. كما يمكن أن يستخدم التفريغ من أسفل لهذا الغرض أيضاً.. وبعد تمام التشكيل للشريحة ككل والتي مرت على مجموعة متتالية من فجوات التشكيل.. يمكن أن تسحب الشريحة المشكلة وتفصل الى الوحدات الفردية .. هذا والمواد المناسبة للتشكيل بالحرارة هي شرائح البولي استيرين، بولي بروبلين، البولي اثيلين مرتفع الكثافة، البولي فنيل كلوريد الجامد كما أن المعدات اللازمة للتشكيل الحرارى أكثر بساطة وأقل تكلفة من تلك الخاصة بالتشكيل عن طريق الحقن أو النفخ .. ولكن يعاب على هذه الطريقة انها تتطلب منتج وسيط وهو شرائح البلاستيك الصلب كمادة أساسية قبل عملية التشكيل وهى أكثر تكلفة من حبيبات البلاستيك المضغوطة Pellets المستخدمة في الطريقتين السابقتين.

طرق اخرى للتشكيل Other methods

من الطرق الأخرى طريقة اللحام الدائري الحرارى Thermoforming spin welding to chnique حيث تشكل أيضاً في الزجاجات ثم تلحم دائرياً.. كما أن هناك نوعا آخر وهو التشكيل بالدوران Rotational molding ويستخدم في الكميات القليلة من الوحدات الكبيرة حيث توضع بودرة البلاستيك في القالب البارد ثم يسخن من الخارج اثناء دورانه في اتجاهين متضادين حتى يتغطى سطح القالب بطبقة متجانسة من البلاستيك في أثناء انصهاره ثم يبرد القالب بعد ذلك وتزال القطعة المشكلة استعدادا لتشكيل قطعة أخرى.. ومن الطرق الأخرى أيضاً ما يعرف بطريقة رغوة البلاستيك Foamed Plastic وهى عبارة عن ريزين ممدد بتركيب خلوي يشبه الاسفنج .. ويصنع عادة بحقن غاز في الريزين السائل ثم يترك أو يعمل له Curing للكتلة الممددة وهذه المادة تستخدم في انتاج عبوات البيض وأكواب الشرب وغيرها. هذا والأشكال التالية توضح بعض الأجهزة المستخدمة للطرق المختلفة للتشكيل.

ثانية: تجهيز اغطية العبوات وقفلها Closures

يكن تقسيم أغطية الزجاجات الى أربع مجاميع Fitments ،Caps ، Plugs، Seals. ان اشهر السدادات علي الاطلاق Plugs هي سدادات الفلين Cork والتي حل محلها الان سدادات البولي اثيلين المشكلة في قوالب خاصة.. وفي كل الأحوال فان الأغطية تحتاج لماكينات خاصة لكى تحكم وضعها على العبوة وتحكم قفلها حتى يتم فتحها بواسطة المستهلك ويتم ذلك اما بواسطة الضغط البسيط Chucks والذى يثبت الغطاء على العبوة ثم بالتدوير أو الدفع يتم احكام الغطاء.. هناك طرق أخرى لإتمام ذلك منها تثبيت الغطاء على العبوة بواسطة اسطوانات أو سيور خاصة وفي الحالتين تتحرك العبوات الى منطقة التغطية حيث يتم وضع الغطاء على العبوة ويتم ذلك باستخدام إما معدات خطية التصميم Straight line system أو معدات دائرية الشكل Rotary والأخيرة أسرع كثيراً من الاولى.

ان الأغطية المصنعة من الحديد كانت تستخدم مع الزجاجات والبرطمانات حتى عام ١٩٦٠ تقريباً ثم استبدلت هذه الأغطية بتلك المصنعة من الالومنيوم والتي تشكل بماكينات خاصة لتأخذ الشكل الأسطواني الرقبة الزجاجة بما فيه من حلزون.. وبالطبع هذا لا يناسب عبوات البلاستيك لقلة صلابته عن الزجاج.. أو قد يكون الغطاء ذاته مشكلا على هيئة قلاووظ يناسب قلاووظ الزجاجة.. أما معظم أغطية البرطمانات فكانت تصنع من الحديد المصقول أو المورنش Enameted Steel وذلك حتى عام 1980 ثم استبدلت هذه الأغطية بأخرى مصنعة من البولي اثيلين والبولي بروبلين.. هذا وبالإضافة الى أغطية عبوات المشروبات والبرطمانات فان البلاستيك يستخدم أيضاً في عمل أغطية عبوات اللبن سعه جالون وفي عمل أغلفة من البلاستيك المنكمش حرارياً حول الاغطية Shrink-wrap.

الجدير بالذكر أنه حتى القرن العشرين كانت المواد المختلفة مثل اللباد، المطاط، الفلين، لب الورق تستخدم كمواد مبطنة للأغطية Liner materials بهدف الاحكام ومنع التسرب ثم بالتدريج حل لب الورق محل باقي المواد في هذا المجال وذلك مع بدايات عام 1950 عندما ظهرت افلام البلاستيك وفي أوائل عام 1960 ثم استخدام الرقائق المغطاة Coated foil في هذا الخصوص.. ومع مرور الوقت أصبحت مادة التبطين Liner معقدة التركيب وتتكون من:

- البلاستيك أو لب الورق.

- مادة لاصقة مؤقتة مثل الشمع والذى يسهل فصله من الغطاء بعد فتح العبوة.

- مادة حاكمة داخلية Inner Seal من البلاستيك أو الفويل.

- مادة تغطية مثبتة حرارياً على الحاكم الداخلي لإتمام عملية الاحكام حول حافة الزجاجة.

.png)

الشكل (17)

العلوي: جهاز تغطية العبوات من النوع الخطي ويلاحظ فيه الانبوب المائل للإمداد بالغطاء واسطوانات احكام القفل اما الشكل السفلي يوضح جهاز تغطية العبوات الدائري وفيه مرور العبوات غير المغطاة الى الرؤوس الحاوية للأغطية.

أن هناك بدائل عديدة من البلاستيك المستخدم في هذا المجال فقد يكون PET ،PVDC ،PVC ،PE، أو يكون PP اما الحاكم الداخلي فقد يكون اما فويل أو فويل مع البلاستيك أو بلاستيك مع الورق وحدثيا يستخدم البثق المشترك كبديل لإنتاج الحاكم الداخلي للغطاء حيث يمكن اتمام ذلك بالبثق المشترك للعديد من افلام البلاستيك معا والتي تؤدى كل الوظائف المطلوبة في هذا المجال.

ومن الأشياء الهامة الواجب ذكرها أن الحاكم الداخلي المانع للتسرب والذى يستخدم عادة تحت الغطاء يمكن استخدامه كغطاء مؤقت Temper - evident closure في العديد من الحالات ويستخدم أيضاً كغطاء دائم لبعض منتجات الألبان.. وفي كل الاحوال يجب التأكد من أن الحاكم يكتف ويلتحم جيدا بعنق العبوة حتى لا يحدث تسربا للمعادة المعبأة أثناء عمليات الشحن والتداول.. ولكل هذه الاعتبارات حدث تطوراً كبيراً للعديد من الطبقات المضغوطة المركبة -Lami nates ولعمليات البثق المشترك Coextrusion حتى يمكنها أن تفي بهذه المتطلبات .. هذا والعديد من مواد القفل Seals تستخدم الرقائق المركبة المزودة بطبقة علوية من البلاستيك القابل للطباعة وبطبقه أخرى داخلية Sealant layer لمنع التسرب وأحكام عملية القفل.. وهناك أيضاً من يستخدم الفيلم الممعدن Metallized film بين طبقتي البلاستيك أو أكثر من ذلك والبلاستيك يتيح سهولة الطباعة من ناحية وامكانية اللحام الحرارى من ناحية أخرى وفي بعض الحالات أيضاً يتم اختيار الطبقة الداخلية بحيث يكون لها القابلية للارتباط بمادة لاصقة لكى تساعد على احكام الغطاء على العبوة.. وفي كل الاحوال فان هذه الأغطية عادة ما يزود بها العبوات في خط التعبئة ذاته.

ثالثا: التغليف والتغليف الخارجي والحزم

Wrapping, overwrapping and bundling

تستخدم التطبيقات الحديثة في عملية التغليف والحزم العديد من الماكينات المجهزة لهذا الغرض والتي تستخدم بدورها العديد من افلام البلاستيك مثل PET ، PVC, PE وخلطات عديدة من هذه الافلام مع بلاستيك أخر أو مواد أخرى مثل الورق وغيره .. وهناك العديد من هذه الافلام يكون لها قابلية الشد Stretching حيث يمكن شدها على العبوة المراد تغليفها ثم تتم عملية اللحام بعد ذلك.. وهناك العديد أيضاً من الافلام التي تغلف العبوة ثم تنكمش بمرورها في أنفاق حرارية خاصة وتسمى هذه العمليات التغليف الاستريتش (التغليف بالغلاف المشدود) أو التغليف المنكمش Shrink (التغليف بالفيلم القابل للانكماش حراريا) على التوالي.. وهناك أجهزة عديدة وماكينات متنوعة لأجراء مثل هذه العمليات.. وهناك طرق أخرى لعمليات التغليف منها لصق فيلم البلاستيك على العبوة في مناطق متعددة أو لحام الفيلم في مناطق متعددة على العبوة عن طريق اللحام الحرارى.. وقد تكون هناك الحاجة الى دعامات لتدعيم وضع الوحدات التي سوفا تغلفا و من هذه الدعامات اما الصواني Trays أو الألواح Cards او الاطواق Collars أو الدعامة على شكل حرف U أي U- Board أو صناديق الكرتون Cartons. والشكل التالي (رقم 18) يوضح ذلك:

.png)

الشكل رقم (18)

الانظمة المختلفة للدعامات ومنها الصواني Trays، الالواح Cards، الاطواق Collars والدعامة شكل حرف لا ثم الكرتون Cartons.

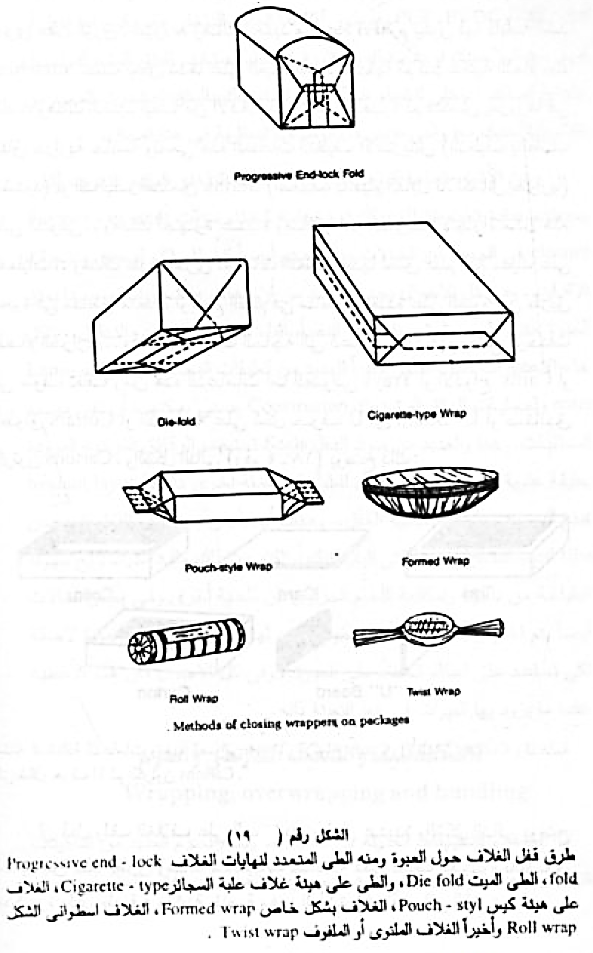

أن قفل ولف الغلاف على العبوة يتم بطرق عديدة والشكل التالي يوضح العديد من هذه الطرق وهناك ماكينات خاصة لكى تغلف العبوة بالطرق المذكورة ولكل طريقة ماكينة خاصة وهذه الماكينات تقسم الى الأتقى:

1- ماكينات لعمل النهاية المطوية End fold.

٢- ماكينات لعمل النهاية الميتةDie fold .

۳. ماكينات العمل طيات كغلاف علبه السجائر Cigarette fold .

4- ماكينات لعمل الغلاف الاسطوانيRoll Wrapping

5- ماكينات لعمل الغلاف كالكيس Pouch – type.

6- ماكينات لعمل اللفة ذو الشكل المحدد Formed - type

7- ماكينات لعمل الشلاف المنكمش Shrink.

8- ماكينات لعمل الغلاف المشدود أو الممدد Stretch.

9- ماكينات لعمل الغلاف الملفوف أو الملتوي Twist.

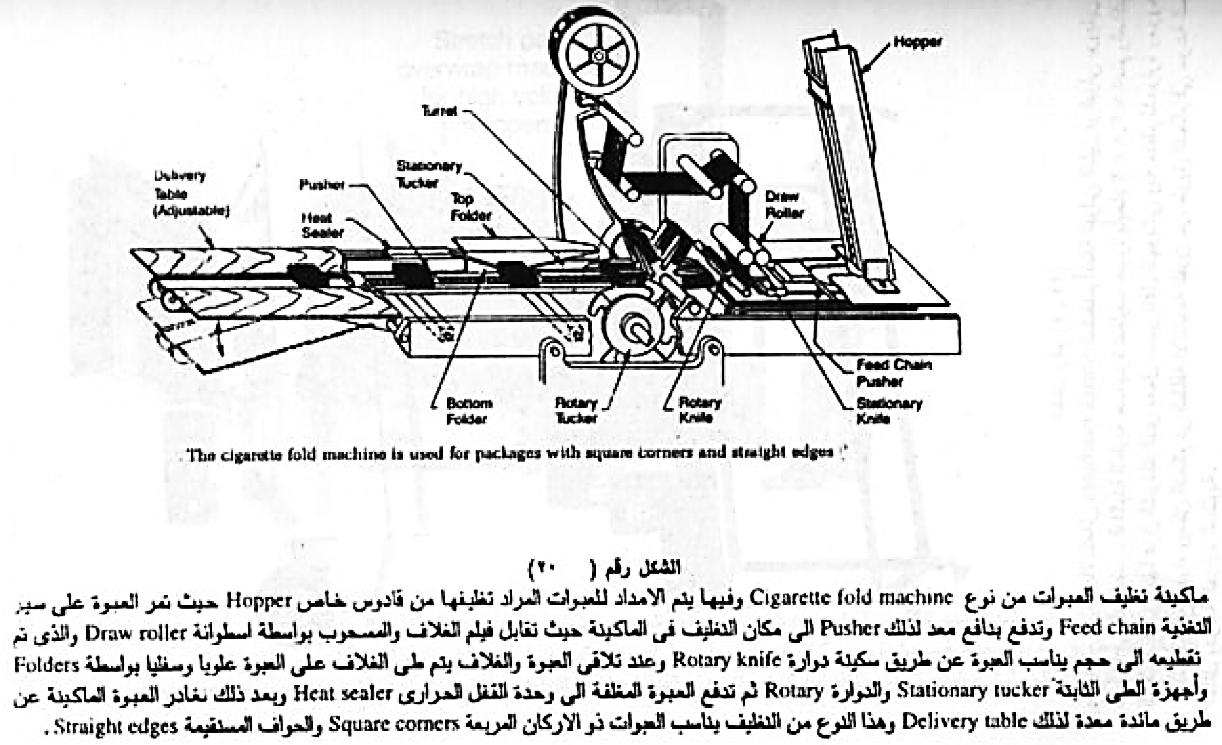

أن العديد من ماكينات التغليف هذه تستخدم في مجال الصناعات الغذائية فعلى سبيل المثال ماكينة التغليف من نوع Cigarette fold machine تستخدم في تغليف عبوات الأغذية بسرعة 20-400 وحدة / دقيقة وتكون مناسبة لتغليف الوحدات ذات الأركان المربعة والحواف المستقيمة حيث يتم دفع العبوة الى مادة التغليف بحيث يكون خط اللحام على الحافة الخلفية Trailing edge للعبوة وتتحرك العبوة الى ما بعد اجزاء الطى أو الثني Tuckers والتي بدورها تلقى الحافة الامامية Leading edge ثم بعد ذلك تفنى النهايات أو الزوائد Flaps العلوية والسفلية ثم تمر العبوة الى جزء قفل الغلاف حيث تلحم النهايات وبعد ذلك يتم دوران العبوة المغلفة 90º ويتم ثنى زوائد الحافة الخلفية ويتم طي الزوائد العلوية والسفلية وتلحم (انظر الشكل المرفق رقم 20) .. هذا والشكل التخطيطي المرفق يوضح تتابع العديد من العمليات الميكانيكية المعقدة والتي يمكن رفع سرعتها لتصل الي تغليف 600 واحدة / دقيقه وعلي اية حال فان كل ماكينات ومعدات التغليف تحتوى على العديد من الأجهزة الكهربائية والميكانيكية التي تنفذ أفكاراً معينة تجعل كل عملية تغليف مهما كانت صعبة ممكنة.. وهناك العديد من المراجع التي يمكن الرجوع اليها في هذا الخصوص.

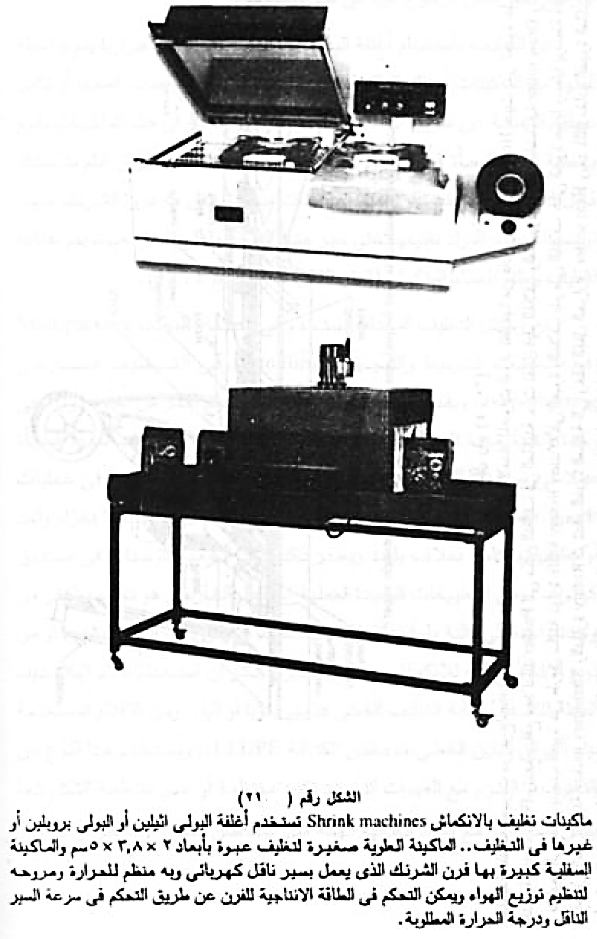

ان التغليف باستخدام أغلفة البلاستيك القابلة للانكماش حراريا يتم بواسطة العديد من الماكينات فهناك الماكينات البسيطة التي تغلف الوحدات المعبأة أو تكمل عملية التعبئة عن طريق الغطاء المنكمش حراريا بمعنى أن هذه الماكينات تقوم بتغطية المواد المعبأة في الصواني أو الأطباق البلاستيك عن طريق فيلم بلاستيك قابل للانكماش .. وقد تكون هذه الماكينات مزودة بنفق به فرن الشرنك حيث توضع العبوات المراد تغليفها على سير متحرك ينقلها الى النفق حيث يتم عملية التغليف بنظام الغطاء المنكمش (انظر الشكل المرفق رقم ٢١).

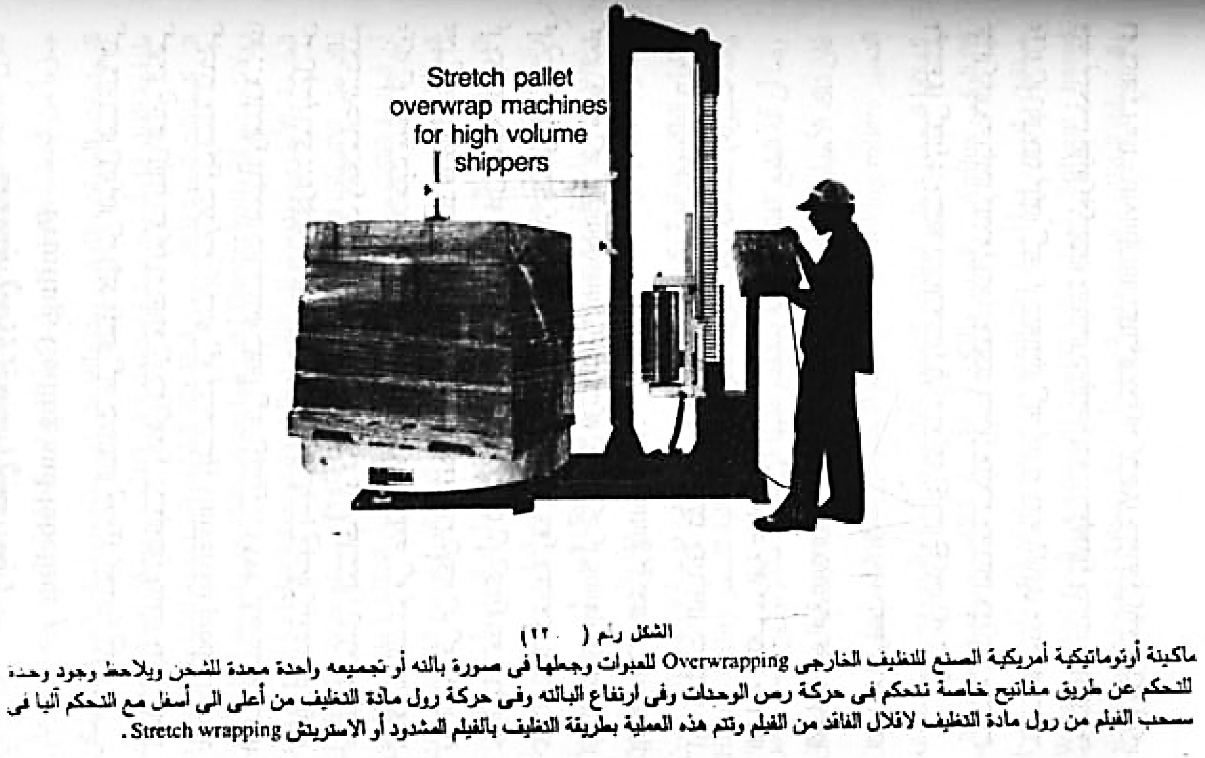

ان وسائل التغليف المختلفة تستخدم في التعبئة المتعددة Multipacking وفي عمليات التربيط والتجهيز Bundling وفي التغليف الخارجي Overwrapping ويقصد بالتعبئة المتعددة هو تجميع أكثر من عبوة فردية في وحدة واحدة معدة للبيع بينما يقصد بالتغليف الخارجي هو تغليف العبوة المعبأة فعلا في صورتها النهائية.. وحاليا يستخدم التغليف كوسيلة هامة في عمليات الشحن.. فعندما يراد شحن العديد من العبوات فانه يفضل جمعها معا بحزام واحد أو تغليفها بالكامل بغلاف واحد ويعتبر ذلك بديلا لتجميع الوحدات في صناديق كرتون.. ومن التطبيقات المفيدة لعملية التغليف الخارجي هو تجميع أكثر من وحدة واحدة في بالته باستخدام غلاف بلاستيك قد يكون من النوع المشدود أو من نوع الافلام القابلة للانكماش.. هذا والجدير بالذكر أن استخدام افلام البلاستيك القابلة للشد في عملية التغليف الخطى قد تتم يدويا أو آليا.. ومن الافلام المستخدمة فيلم البولي اثيلين الخطى منخفض الكثافة LLDPE.. ويستخدم هذا النوع من التغليف أو الحزم مع العبوات التي قد تكون منتظمة أو غير منتظمة الشكل كما يمكن استخدامه مع المواد الغذائية الهشة مثل البطاطس الشبس أو البيض وخلافه.

رابعا: الطبع والتشفير ووضع البطاقات

Printing. Coding and labeling

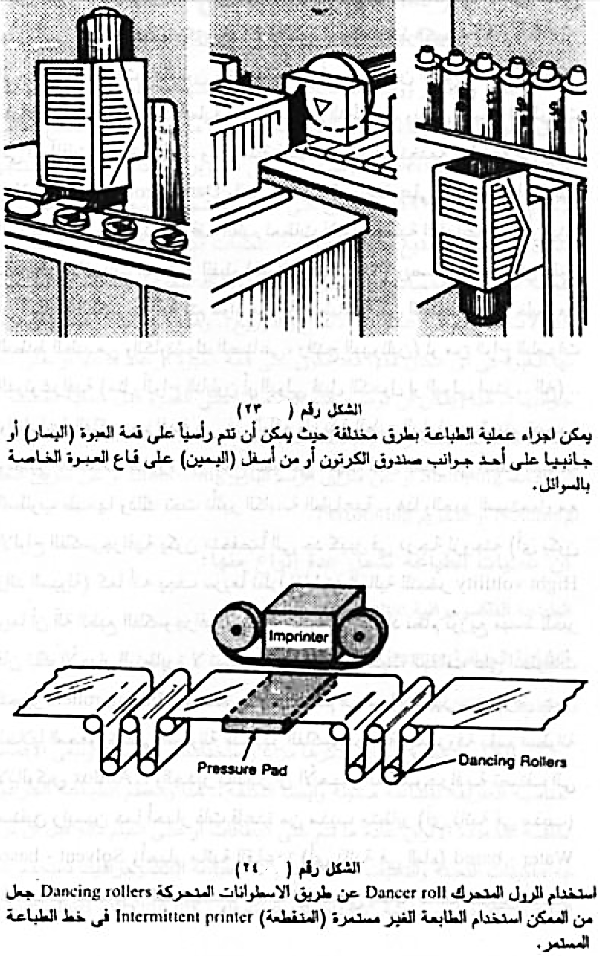

الطبع والتشفير ووضع البطاقات على العبوة كلها من العوامل المساعدة التي تكمل وظيفة التعبئة والتغليف.. والمعروف أن هناك ما يعرف بدليل المنتج العالمي Universial product code ويستخدم في السوبر ماركت وبواسطة منتجي الأغذية منذ عام 1973.. ويطبق على أغلب المنتجات المعبأة والمغلفة.. هذا الدليل أو التشفير المتبع يسهل كثيراً من عمليات البيع والجرد.. كما يسهل من عملية التعامل والحساب عند الخزينة.. هذا وهناك شفرات وعلامات تستخدم كدلالات للتحكم في عمليات الانتاج والتوزيع.. وهذه العلامات ممكن أن تزود بها العبوة في أي مكان منها فقد تكون على قمة العبوة أو عند قاعها أو على أحد جوانبها.. هذا ويمكن أن توضع هذه العلامات على العبوة قبل عملية التعبئة أو خلال خط التعبئة وقد يتم ذلك أما بالطبع Printing أو بلصق الطوابع أو البطاقاتStamping عن طريق الرسم البارز Embossing أو عن طريق الحفر Notching أو التخريم Perforating.

ان عمليات الطباعة تشمل عدة أنواع منها:

الطباعة الفلكسوجرافية Flexographic

الطباعة الجرافية Gravure

الطباعة الاوفست Offset

ولكل من الطرق السابق ذكرها مزايا واستخدامات خاصة.. وتبقى الأفضلية لمناسبة الطريقة لطباعة معينة وأيضاً التكلفة.. هذا ومعظم الطباعة الجرافيك خاصة المتعددة الألوان عادة ما تتم على البطاقات أو على الفيلم ذاته قبل أن تزود به ماكينات التعبئة والتغليف.. هذا وعمليات الطباعة الفلكسوجرافيك تستخدم عدة أنواع من الأحبار وخاصة الأحبار سريعة الجفاف Fast - drying link وعادة ما تكون الطابعة صغيرة الحجم ويسهل تزويد ماكينات التغليف بها.. لكى تصبح جزءاً من الخط.. هذا ويمكن طباعة الارقام والخطوط الكودية وغيرها على الزجاجات، العبوات، الكرتون ويتم ذلك على أي سطح من أسطح العبوة كما يمكن طباعة الفيلم قبل أو بعد عملية استخدامه في التغليف.. ويمكن إضافة المعلومات الى البطاقات المعدة لذلك .. ومن أمثلة ذلك الطريقة المستخدمة للطباعة في وجود رولات متحركة Dancer Tolls والتي فيها يتم المحافظة على المسافة المناسبة بين الطبعة والأخرى ويتيح توقف الفليم لحظات لإتمام عملية الطباعة دون أن يؤثر ذلك على الانسياب المستمر للفيلم (الشكل رقم ٢٤) وبصفة عامة يمكن القول أن الطابعة الفلكسوجرافية تتم سواء من الواح طباعية من المطاط (عادة خليط من المطاط الطبيعي والكاوتشوك الصناعي، راتنج البيوتلين) أو من ألواح البلمرات الفوتوغرافية (مثل ألواح النايلون أو البولي قتيل الكحول أو البولي استر.. الخ) .. والطباعة الفلكسوجرافية هي في الواقع طريقة للطبع البارز حيث يتم تجهيز وتحبير المساحات البارزة من اللوح الطباعي تمهيداً لنقل الحبر الى أسطح الدعامة المطلوب طبعها وذلك تحت تأثير الكابسة الطباعية.. هذا والحبر المستعمل مع الالواح الفلكسوجرافية يكون منخفضاً الى حد كبير في درجة لزوجته (أي يكون زائد السيولة) كما أنه يجف سريعاً نظراً لقابليته العالية للتبخر Hight Voltility وبما أن آلة الطبع الفلكسوجرافية يستخدم عليها في المعتاد نظام توزيع مبسط للحبر فان تلك الأحبار المتطايرة لا تسبب أي مشاكل من حيث الجفاف على اسطوانات التحبير Inking rollers. وعادة ما يتم التحكم في سمك الحبر عن طريق عمق الخلايا المحفورة على أسطوانة التحبير الفلكسوجرافية والمعروفة باسم اسطوانة الانالوكس Anilox .. والجدير بالذكر أن الأحبار الفلكسوجرافية تصنف الى صنفين رئيسين هما أحبار ذات قاعدة من مذيب متطاير (أي ذائبة في مذيب) Solvent - based وأحبار مائية القاعدة (اي ذائبة في الماء) Water - based والمذيبات المتطايرة المستخدمة يجب أن تلتقى بعناية فائقة لتكوين أحبار الفلكسوجراف وذلك لأن تلك الأحبار تتلامس مع لوح طباعي لدن ومن ثم يجب الا يسبب له أي انتفاش أو تمدد Swelling أو تأكل Corrosion. وفي العادة فان الكحولات تكون هي المادة المنتقاة لتكون مذيب الاحبار الفلكسوجرافية من النوع ذو القاعدة المتطايرة ذلك مع اضافة سترات منخفضة Lower esters وكميات صغيرة من الهيدروكربونات بهدف تحقيق اذابة جيدة للراتنج الداخل في تكوين حامل الحبر وأيضاً لإسراع جفاف فيلم الحبر بعد الطبع وليكون ملائماً لسرعة دوران آلة الطابعة. ان اختيار المذيب المتطاير كقاعدة للحبر هو أمر يتوقف على عوامل كثيرة منها قدرة المذيب على الامتزاج للوصول إلى أفضل توازن للزوجة الحبر، القدرة على التبخير، القدرة على بل القاعدة المطلوب طباعتها وأيضاً مراعاة شروط البيئة. ان الاحبار الفلكسوجرافية مائية القاعدة أخذت شهرتها تزداد وذلك لعدم تسببها في تلوث الهواء وبالطبع فان المذيب المستخدم في تكوين الاحبار الفلكسوجرافية مائية القاعدة لا يكون ماء بنسبة 100٪ ولكنه يحتوى في العادة على ٢٠ ٪ كحول لزيادة سرعة الجفاف ولمنع تكوين رغاوى Foaming ولزيادة تألف الراتنج مع المكونات الأخرى للحبر.

الطباعة بطريقة الاوفست عادة ما تستخدم في حالة الأسطح الغير مستوية (اختلاف حتى 18 بوصة) كما تستخدم للطباعة على الزجاج والمعدن حيث يصعب التصاق الحبر المستخدم وفي الطباعة الاوفست ينقل معجون الحبر Past type ink من مستودع خاص بالطابعة الى اسطوانة التحكم Metering roll والتي تظم مرور الحبر الى اسطوانة أخرى تعرف بأسطوانة الأوفست والتي تنقل بدورها الصورة المحيرة Inked image الى اسطوانة الطبع المطاطية الطرية Soft Tubber prin والمتصلة مباشرة بسطح العبوة المراد الطباعة عليها حيث تتم عملية الطبع.. وتساعد طراوة هذه الاسطوانة في سهولة التفافها حول جسم العبوة لإتمام الطبع بصورة كاملة.. ولأن الحبر في حالة الأوفست يكون أبطأ في الجفاف عن الحبر المستخدم في الطباعة الفلكسوجرافيك فانه يفضل استخدام الطريقة الأخيرة كلما أمكن ذلك.

أن طرق الطباعة بالاوفست الليثوغرافية Offest lithography تتم من أسطح مستوية غير بارزة أو غائرة ولكنها تكون معالجة كيمائيا بحيث أن المساحات الطباعية تجذب الحبر في حين أن الأخر غير الطباعية ترفضه.. ومن ثم فانه لإنجاز تلك المعالجة الكيمائية فان اللوح الليلوجرافي دائماً ما يرطب قبل تحبيره على ألة الطبع.. وتخانه فيلم الحبر بتلك الطريقة الطباعية يتراوح ما بين 1 - ٢ ميكرون وهذا يعنى أن طباعة الليثو - أوفست تعطى أرق تخانة حبرية دون باقي الطرق الطباعية التجارية والأحبار الليلوغرافية بشكل عام تكون ذات درجة لزوجة أعلى نسبيا وذلك يرجع الى أنظمة توزيع الحبر على ألات الطبع الليثوغرافية هذا وقد تكون الطباعة الليثوغرافية غير المباشرة:

(أ) ذاتية التغذية بالفرخsheet feed offset lithography

وتلك الطريقة تستعمل بكثرة لطباعة نوعيات من خامات التغليف مثل الورق، الورق المقوى Board، أفرخ المعدن، أفرخ البلاستيك.. هذا واستعمال اسطوانة الاوفست المطاطة Offset blanket يسمح بالإنتاج الطباعي الممتاز حتى على الاسطح التي لا تكون مسطحة بالكامل.. ويمكن أن يجف الحبر المستعمل عن طريق عمليات الاكسدة.. وليس صحيحا ما يشاع على أن تلك الأحبار تحتاج لعدة ساعات لجفافها على سطح الخامات المطبوعة ففي أقصى حالات الطباعة صعوبة كما في حالة طباعة الواح المعدن يمكن تنشيط عملية التجفيف برفع درجة حرارة التجفيف الى حوالى 149م عن طريق امرار لوح المعدن مباشرة بعد طباعته الى فرن ساخن .. ومن التقنيات الحديثة في هذا المجال استخدام الاشعة فوق البنفسجية.. وهذا بالطبع يوفر قدر مميز من الطاقة في حالة طباعة المعادن التي تحتاج الى استهلاك طاقة افران عالية في عملية التجفيف.

(ب) ذاتية التغذية من شريط Web offset lithography

في الأوفست الشريطي تتبع نفس المبادئ الليلوغرافية المتبعة في حالة الاوفست ذو التغذية من فرخ.. والمقصود بالطباعة الشريطية أن بكرة الخامة المطلوب طباعتها تسحب داخل آلة الطبع بهدف الحصول على أطوال كبيرة مطبوعة.. وهذا يجب الاسراع في جفاف الحبر الملاحقة السرعات الانتاجية لماكينة الطباعة الضخمة والشريط المطبوع اما يعاد لفه Rewound أو يقطع الى أفرخ أو يتم تشطيبه بطريقة ما بواسطة ماكينات توضع على خط واحد مع آلة الطبع الشريطية.. ومن أكثر وسائل التجفيف انتشاراً للشريط المطبوع هو استخدام الافران عالية الحرارة والتي تعتمد على دورات الهواء الساخن Circulated hot air والذي تراوح حرارته ما بين ۱۲۱ الي ۱۷۷م بقصد تحقيق الجفاف القوي الطبعة.. ويتضح من ذلك أن طباعة الدعامات البلاستيكية هو أمر غير ملائم على ماكينات الاوفست الشريطية نتيجة نظام التجفيف عالي الحرارة المستخدم والذى يتسبب في تشوية تلك الدعامات البلاستيكية ويمكن التغلب على ذلك باستخدام الاشعة فوق البنفسجية في عملية التجفيف .. وبصفة عامة فان طباعة الاوفست الشريطية في مجال التغليف مقصورة على طباعة الورق والكرتون.

هناك أيضاً طريقة للطباعة تعرف بطريقة الليترسيت Lettereset أي طريقة الحروف المعدنية البارزة وهى طريقة معروفة منذ فترة بعيدة باسم الاوفست الجاف Dry offset حيث يتم الطبع غير المباشر من اللوح الطباعي البارز ولذلك فان الحبر المستعمل هنا يملك خواص اللزوجة العالية.. وهذه الطريقة الغير مباشرة للطبع من الأسطح البارزة تستعمل في بعض مجالات طباعة التغليف مثل طباعة العاب المعدنية المكونة من قطعتين Two piece metal can وطباعة الأنابيب والعلب البلاستيكية سابقة التشكيل.. وقد يتم تجفيف الحبر أما بالحرارة أو بالأشعة فوق البنفسجية كما سبق القول.

وهناك أيضاً الطباعة بالليزر Laser printing وهى تتميز عن الطرق التقليدية بالسرعة الفائقة وبإمكانية الطباعة على مساحة صغيرة جدا.. وأيضاً في حالة وفرة المعلومات المراد كتابتها على البطاقة محدودة الحجم .. والجدير بالذكر ان الطباعة بالليزر أصبحت بديلا ممتازاً للعديد من الطرق التقليدية لعدة مزايا ليس هناك مجالأ مناسباً لذكرها بإسهاب.

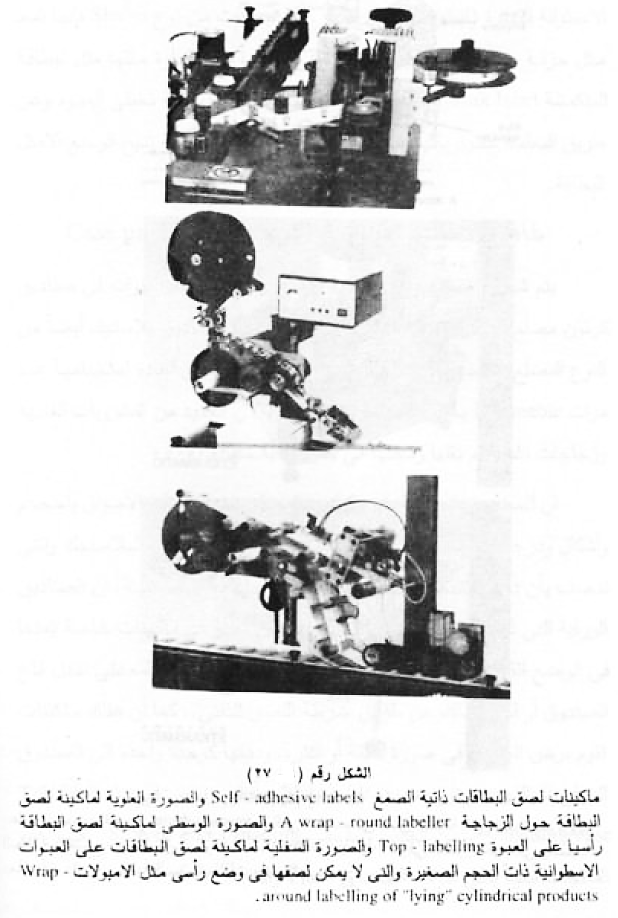

اعداد وتجهيز البطاقات Labels

أن للبطاقات فوائد عديدة فهي تزود المشترى بالمعلومات الكافية عن المنتج ويتم ذلك بصورة جذابة ومقنعة.. وبهذا فان البطاقة تساهم كثيراً في رواج السلعة.. وبالتالي فان ماكينات تجهيز ولصق البطاقات لها أهمية كبرى في هذا المجال Labeling manchinery.. ومن أهم وظائف هذه الماكينات وضع البطاقة في مكانها الصحيح .. ومن الامثلة.. اذا كانت الماكينة تصنع البطاقة حول البرطمان فيجب الا يغطى جزءا من البطاقة أثناء عملية اللصق على العبوة.. لأنه لو تم ذلك سيتم حجب معلومة عن المستهلك مما يسبب ارتباكا في فهم معلومة البطاقة .. فمثلا لو تم حجب كلمة خالي من (Free) من البطاقة المكتوب عليها خالي من الكوليسترول (Cholesterol -free).. أصبحت البطاقة عديمة الفائدة بل مسببة غموضاً وسوء فهم.

ان البطاقات سيئة التنظيم والتخطيط أو التي تزال بسهولة أثناء عمليات الشحن والنقل والتوزيع امثلة أخرى للأخطاء الممكن أن تسببها ماكينات لصق البطاقات .. ولقد سبق القول في الفصل السابق أن هناك عدة صور من البطاقات وهى البطاقات المركزية أو على هيئة نقطة Spot والبطاقات التي تحيط تماما بالعبوة Wrap-around والبطاقات على هيئة أكمام Sleeves. ان العبوات من النوع الاول والثاني تثبت على العبوة عن طريق الغراء القابل للذوبان في الماء Water - soluble glues أو المواد اللاصقة المنصهرة حرارياً Heat - sensitive adhesives وهناك العديد من الأجهزة التي تزود العبوة بالبطاقة الخاصة بها.. ومن أمثلة هذه الأجهزة الجهاز الذى يتكون من اسطوانة تفريغ صغيرة Small vacuum drum والتي تسحب البطاقات من مستودع خاص بها Label magazine الى اسطوانة الطبع قبل أن توصلها الى اسطوانة تفريغ كبيرة Large Vacuum drum والتي بدورها تلتقط البطاقة.. وتمررها على جهاز الامداد واللاصق Glue applicator حيث تزود بالمادة اللاصقة ثم تنقل البطاقة الى العبوة والتي يتزامن وجودها أمام الاسطوانة الكبيرة (انظر الشكل المرفق) .. أما البطاقات من نوع Sleeve فإنها نمط مثل حزمة مطاطيه .. وتوضع مباشرة في مكانها على العبوة مثلها مثل البطاقة المنكمشة Shrink label.. وفي الحالة الأخيرة فان البطاقة تغطى العبوة وعن طريق المعاملة الحرارية يتم انكماش الفيلم على العبوة بطريقة تتيح الوضع الامثل للبطاقة.

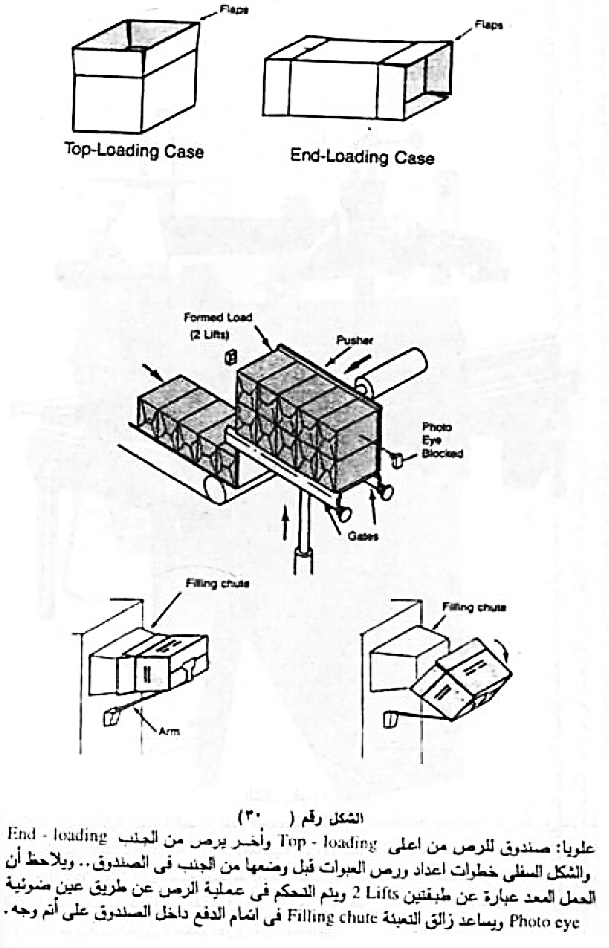

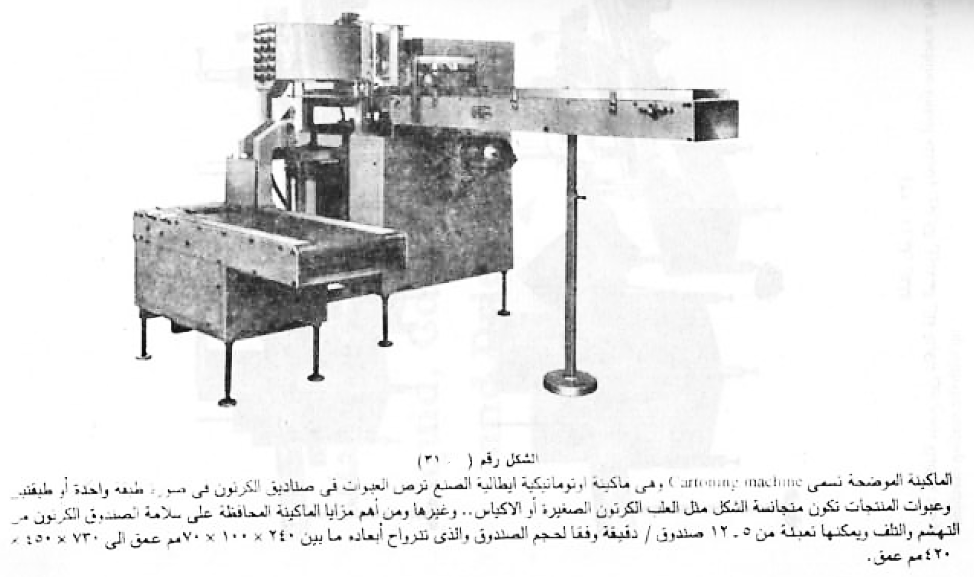

خامسا: صناديق التعبئة او العبوات Case packaging

يتم شحن معظم عبوات الأغذية عن طريق تعبئة هذه العبوات في صناديق كرتون مضلع Corrugated. على الرغم من وجود صناديق بلاستيك أيضاً من النوع المضلع والأخيرة توفر مقاومة أكبر ضد الماء ويمكن اعادة استخدامها عدة مرات Reuseable بعكس الصناديق الورقية.. والان العديد من المشروبات الغازية وزجاجات اللبن يتم نقلها وشحنها في حاويات بلاستيك.

ان الصناديق الورقية من الكرتون المضلع متوافرة في الأسواق بأحجام وأشكال ودرجات تحمل مختلفة وتستخدم عادة مع عبوات البلاستيك والتي تتصف بأن درجة تحملها أقل من العبوات الزجاجية أو المعدنية. ان الصناديق الورقية التي تعد خصيصا لعمليات النقل والشحن تجهز في ماكينات خاصة تعدها في الوضع القائم Set - up أما عن طريق استخدام الدبوس المعدني لقفل قاع الصندوق أو قد يتم ذلك عن طريق أشرطة اللصق الذاتي. كما أن هناك ماكينات تقوم برص العبوات في صورة طبقة أو أكثر.. ودفعها كوحدة واحدة الى الصندوق الورقي.. والذى يتم تزويده بهذه الوحدة اما من أعلى ويسمى في هذه الحالةTop loading case او من الجنب ويسمى Side or end – loading وتقوم هذه الماكينات أيضاً بطي حواف الصندوق Flaps وقفله.

أن استخدام الصناديق التي ترص من الأجناب يتم في حالة العبوات الممكن دفعها بسهولة كوحدة واحدة الى الصندوق .. وفي هذه الحالة فان العبوات ترص أوتوماتيكيا في صفوفا Tiers ثم تدفع الصفوف الجاهزة الى لوح التحميل Loaltling plate والذي يتم رفعه الي مستوي الصندوق حيث يتم دفعها داخله ... ثم يسحب لوحة التحميل لتكرار الدورة مرة أخرى وبعد ذلك يتم قفل الصندوق ونقلة الي مكان الشحن.

هناك أيضاً بعض أنظمة التغليف الآلية بالكامل والتي تستخدم خاصة مع خطوط تعبئة العصائر.. وفي مثل هذه الخطوط توضع صينيه Tray على قمة مجموعة من عبوات العصير يبلغ عددها مثلا ٢٤ عبوة .. ثم تقلب المجموعة وتقفل .. وفي بعض خطوط التعبئة وقفل العبوات .. يتم نقل الصندوق الحاوي لها.

أن التطور الكبير في مجال التعبئة والتغليف مازال مستمراً فهناك دائماً الجديد سواء في المادة الخام أو في الطرق المستخدمة بجانب التصميمات الحديثة الماكينات التعبئة والتغليف والطباعة واعداد البطاقات .. وان ادخال التحكم بواسطة أجهزة الكمبيوتر سيتيح دائماً انطلاقات جديدة لإنتاج وحفظ وتداول وتسويق الغذاء الامن.

الاكثر قراءة في حفظ الاغذية

الاكثر قراءة في حفظ الاغذية

اخر الاخبار

اخر الاخبار

اخبار العتبة العباسية المقدسة

الآخبار الصحية

قسم الشؤون الفكرية يصدر كتاباً يوثق تاريخ السدانة في العتبة العباسية المقدسة

قسم الشؤون الفكرية يصدر كتاباً يوثق تاريخ السدانة في العتبة العباسية المقدسة "المهمة".. إصدار قصصي يوثّق القصص الفائزة في مسابقة فتوى الدفاع المقدسة للقصة القصيرة

"المهمة".. إصدار قصصي يوثّق القصص الفائزة في مسابقة فتوى الدفاع المقدسة للقصة القصيرة (نوافذ).. إصدار أدبي يوثق القصص الفائزة في مسابقة الإمام العسكري (عليه السلام)

(نوافذ).. إصدار أدبي يوثق القصص الفائزة في مسابقة الإمام العسكري (عليه السلام)