تصنيع حمض الكبريت بطريقة التلامس

المؤلف:

GEORGE T . AUSTIN

المؤلف:

GEORGE T . AUSTIN

المصدر:

SHREV ‘ S CHEMICAL PROCESS INDUSTRIES

المصدر:

SHREV ‘ S CHEMICAL PROCESS INDUSTRIES

الجزء والصفحة:

ص 558

الجزء والصفحة:

ص 558

6-10-2016

6-10-2016

31140

31140

تصنيع حمض الكبريت بطريقة التلامس

حتى عام 1900 لم يكن قد بني مصنع بطريقة التلامس في الولايات المتحدة ، مع ان هذه الطريقة اكتسبت اهمية في اوروبا بسبب الحاجة للأوليوم وللحموض ذات التراكيز العالية من أجل السلفنة ، وخصوصاً في صناعة الأصبغة . وبني عدد هام من هذه المصانع في الفترة بين 1900 الى 1925 ، وكانت تستخدم مواداً بلاتينية للتحفيز . ودخلت محفزات الفاناديوم ميدان الاستخدام في منتصف العشرينات فحلت بصورة شاملة محل البلاتين . واستطاعت طريقة التلامس في عام 1930 ان تنافس طريقة الغرف بغض النظر عن التركيز المطلوب للحمض . ومنذ منتصف العشرينات راحت المنشآت الحديثة تستخدم طريقة التلامس مع محفزات الفاناديوم .

تعد المصانع التي تحرق الكبريت اكثر بساطة واقل كلفة لان التنقية الخاصة لغاز الاحتراق من اجل حماية مادة التحفيز غير لازمة. في الشكل المفرد للامتصاص ، الذي كان الاجراء الطبيعي حتى السبعينات ، كان الاهتمام قليلا بالتخطيط لاستراد الحرارة بشكل فعال بحسنه ممكن استرداد كل الحرارة المنبعثة من الاحتراق والتحويل على شكل بخار عالي الضغط نسبيا .

عند استخدام مواد اخرى كخامات السلفيد والحموض المستهلكة او حموض الكدارة. ، يجب تنقية الغاز بشكل شامل ، وبجب تسخين غاز SO2 في مبادلات حرارية قبل دخوله المحول التحفيزي وذلك بالحرارة المتشكلة في المفاعل .

تستعاد الحرارة المتطورة من تحميص الخامة او من حرق الحمض المستهلك على شكل بخار منخفض الضغط.

جرى تدريجيا تعديل طريقة التلامس لاستخدام امتصاص مضاعف ( ويدعى ايضا المحفز المضاعف ) ، الذى يزيد في المردود وينقص اطلاق SO2 غير المحول . وحددت التنظيمات الحكومية في الولايات المتحدة مؤخرا الأطلاق الأقصى المسموح به في مصانع الحمض ، الامر الذى يفرض على كل المصانع الحديثة استخدام طريقة الامتصاص المضاعف او ان تكيف مع اجهزه لتنظف غاز المداخن لتحقيق معدلات اطلاق مماثلة .

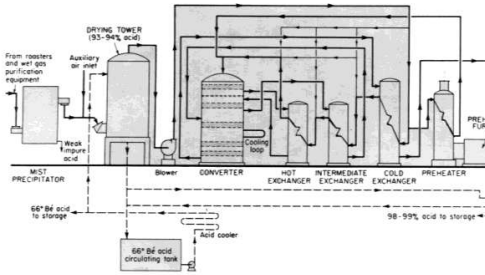

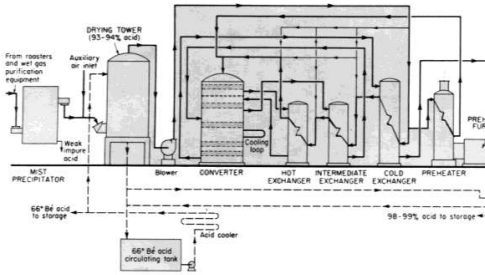

مخطط نموذجي للإنتاج في مصنع لحمض الكبريت بطريقة التلامس والامتصاص المفرد وحرق الكبريت. مع ضخ الهواء ( للتمديد ) او التبريد بين المراحل الانبعاثات المسموح بها في مصانع حرق الكبريت تكافئ تحويل 99.7 % من SO2 ، وفي المصانع التي تستخدم غازات المصاهر تصل هذه النسبة الى تحويل 99-99.5 % تقريبا .

نموذجيا ، بلغت نسبة التحويلات التي تستخدم طريقة الامتصاص المفرد بالتلامس 97 - 99 % . وعلى الرغم من ان بعض المصانع تستخدم الكسح القلوي للغازات المطروحة لإبقائها ضمن الحد ، فان معظم المصانع الحديثة تستخدم الامتصاص المزدوج . حيث ، يعاد تسخين الغازات التي تغادر برج الامتصاص الاول عن طريق التبادل الحراري مع غازات المحول السفلي وتدخل مجددا المرحلة النهائية للمحول . وبسبب انخفاض محتوى ثالث اكسيد الكبريت ، يستطيع التفاعل :

SO2 + ½ O2 ⇋ SO4

ان يتقدم الى حد ابعد في الاتجاه المرغوب ، وبذلك يمكن التوصل الى استرداد اعلى يصل الى 99.7 % . تبرد الغازات التي تغادر المرحلة النهائية ويجري امتصاص SO3 في برج الامتصاص الاخير .

يستفاد من حرارة حرق الكبريت في تسخين المراجل او المراجل والموفرات التي تسخن بالحرارة المهدورة لتوليد البخار لصهر الكبريت ولأغراض الامداد بالطاقة في المصنع . تولد المصانع الحديثة بخارا عند MPa 6 ، مقاربة بـ MPa 2 للمصانع الاقدم .

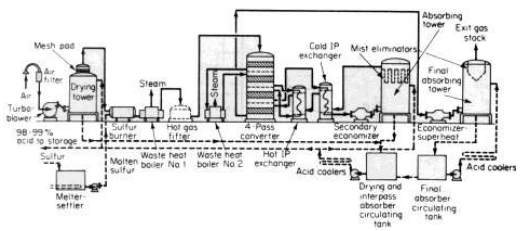

قام فريدمان بإجراء تحليل رائع لاستخدام الطاقة في مصانع حمض الكبريت . من الطبيعي ان يتجاوز البخار المتولد في المصانع الكبرى لحرق الكبريت ( الصورة 1 - 2 ) 1.3 طنا لكل طن متري من الحمض المنتج . ولكن يمكن انتاج غاز اقل بكثير عند وجود جهاز لتنقية الغاز .

الصورة 1- 1 . مخطط نموذجي للإنتاج في مصنع لحمض الكبريت بطريقة التلامس وحرق الكبريت والامتصاص المزدوج .

ففي السويد ، يوصل مصنع طاقته 2200 طنا في اليوم 52 MW من الحرارة الى نظام التدفئة في المنطقة ، فيوفر 35700 طنا من زيت الفيول يوميا .

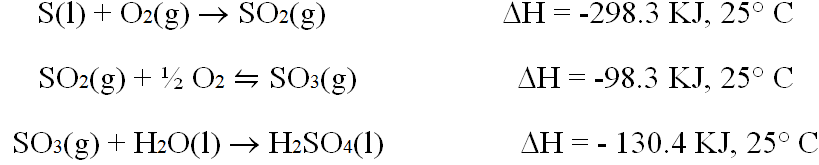

ان اكسدة ثاني اكسيد الكبريت في محولات مصنع التلامس تشكل مثالا لكثير من التطبيقات الصناعية لمبادئ الكيمياء الفيزيائية .

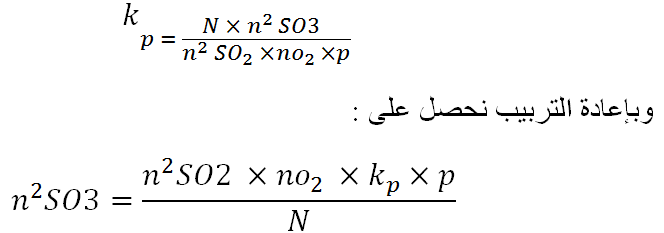

التفاعل من SO2 الى SO3 تفاعل ناشر للحرارة . ويمكن توضيح ثابت التوازن لهذا التفاعل ، الذي يحسب من الضغوط الجزئية وفقا لقانون فعل الكتلة ، بــ :

صورة 1-2 : مخطط نموذجي للإنتاج في مصنع لحمض الكبريت بطريقة التلامس والامتصاص المفرد وتحميص الخامات .

مستثمر: يبلغ 3 - 4 اضعاف مثيله في مصنع لحرق الكبريت بما فيه اجهزة التحميص وتنقية الغاز .

كانت قيم Kp قد حددت تجريبيا على اساس وحدات الضغط الجوي ، كما تظهر في الجدول 1 - 1 ، وهي ثابتة بالنسبة لأي درجة حرارة مفترضة . وتتفق هذه القيم التجريبية مع قيم Kp المحسوبة من المعلومات الديناميكية الحرارية .

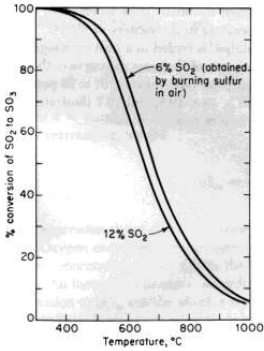

تبين الصورة 1- 2 تحويل توازن SO2 الى SO3 كتابع لدرجة الحرارة من اجل تغذيتين لتراكيز اولية مختلفة SO2 . جرى حساب هذه التحولات

الجدول 1 - 1 . ثوابت التوازن لتأكسد ثاني اكسيد الكبريت.

|

درجة الحرارة (مئوية)

|

|

درجة الحرارة (مئوية)

|

|

|

400

|

397

|

800

|

0.915

|

|

500

|

48.1

|

900

|

0.384

|

|

600

|

9.53

|

1000

|

0.1845

|

|

700

|

2.63

|

1100

|

0.0980

|

الصورة 1 - 3 . علافة التوازن - درجة الحرارة لتحويل SO2 الى SO3 .

في التوازن من القيم التجريبية Kp ( الجدول 1- 1 ) ، على فرض ان كل الغازات مثالية وان اجمالي الضغط هو (1atm) Kpa 101 .

تبين معلومات تحويل التوازن في الصورة 1-3 ان تحويل ثاني اكسيد الكبريت يقلل من ارتفاع درجة الحرارة . ولهذا السبب ، مصبح من المرغوب فيه اجراء التفاعل عند ادنى درجة حرارية يمكن استخدامها .

عند 400 مئوية ، حيث نرى في الصورة 1- 3 ان حالة التوازن ايجابية جدا ، لكونها 100 % تقريبا ، تكون سرعة بلوغ هذا التوازن بطيئة . والسرعة عند 500 مئوية تكون اكبر بـ 10- 100 مرة منها عند 400 مئوية ، وتكون اسرع ايضا عند 550 مئوية . وبما ان التفاعل العكسي

SO3→ SO2 + 1/2 O2

لا يصبح محسوسا حتى تصل درجة الحرارة الى 550 مئوية ، لذلك يستحسن ان يبدا التفاعل عند هذه الدرجة لتحقيق سرعات عالية ، تقدم تحويلا اقصى بأدنى قدر من مادة التحفيز .

هناك تعارض عادي بين التوازن الايجابي للتحويل عند درجات الحرارة المنخفضة والسرعات الايجابية عند درجات الحرارة الاعلى . يستفيد الاجراء العملي في مصنع التلامس من اعتباري السرعة والتوازن عن طريق سماحه : اولا ، بالدخول فوق جزء من مادة التحفيز عند درجة حرارة تتراوح بين 435 - 440 مئوية ، ثم بالسماح لدرجة الحرارة بالارتفاع مع تقدم التفاعل بدون تبادل حراري . تزداد سرعة التفاعل مع ارتفاع درجة الحرارة ، لكنها بعدئذ تبدأ بالهبوط ببطء مع الاقتراب من التوازن .

يتوقف التفاعل بصورة اساسية بعد تحول ما يقرب من 60 - 77 % من SO2 ، عند درجة حرارة قريبة من 600 مئوية . وعندئذ وبعد ان يمر الغاز فوق بقية المادة الحفازة ، يبرد في مبادل حراري ، في مرجل يسخن بالحرارة المهدورة ، او بواسطة اخرى بحيث لا ترتفع درجة حرارة الغازات المارة فوق اخر جزء من المادة الحفازة الى اكثر من 430 مئوية . يصل المردود باستخدام هذا الاجراء الى 97 - 98 % ، ويكون اجمالي التفاعل سريعا جدا .

وبإعادة كتابة التعبير من اجل Kp بالكسور المولية والضغوط الاجمالية للمعادلة

O2 + 2SO2 ⇋ SO3

يبين هذا التعبير ان زيادة SO2 او الاكسجين تزيد التحويل الى SO3 . حاول بعضهم القيام بإغناء غاز المحول بالأكسجين لكن المحاولة لم تنجح على الصعيد التجاري . ان ازداد تركيز الاكسجين في غاز الحارق ، يعني انخفاض تركيز SO2 ، والعكس بالعكس . وزيادة ما في الضغط ، وفقاً لمبدأ شاتلييه Le Chatelier ، ستزيد ايضا التحويل الى SO3 ، ولكن التأثير لن يكون كبيراً .

الصورة 1 - 4 . محول مونسانتو ذو الممرات الاربعة . في المصانع التي يتوجب فيها تسخين غاز SO2 البارد بواسطة الحرارة الموجودة في غاز SO2 ، يرتبط كل من المخارج الاربعة للغاز باستثناء رقم 3 بمبادل حراري انبوبي . وكل مخرج من مخارج الغاز ، باستثناء الرقم 4 ، هو من اجل الربط الراجع من المبادل . يربط مخرج الغاز رقم 3 ومدخله رقم 4 الى مبرد مداخن صغير يمكن منه طرح الحرارة لأنها قليلة الكمية ولا حاجة لتسخين مسبق لغاز SO2 ( الصورة 1- 1 ).

الاكثر قراءة في مواضيع عامة في الكيمياء الصناعية

الاكثر قراءة في مواضيع عامة في الكيمياء الصناعية

اخر الاخبار

اخر الاخبار

اخبار العتبة العباسية المقدسة