علم الكيمياء

تاريخ الكيمياء والعلماء المشاهير

التحاضير والتجارب الكيميائية

المخاطر والوقاية في الكيمياء

اخرى

مقالات متنوعة في علم الكيمياء

كيمياء عامة

الكيمياء التحليلية

مواضيع عامة في الكيمياء التحليلية

التحليل النوعي والكمي

التحليل الآلي (الطيفي)

طرق الفصل والتنقية

الكيمياء الحياتية

مواضيع عامة في الكيمياء الحياتية

الكاربوهيدرات

الاحماض الامينية والبروتينات

الانزيمات

الدهون

الاحماض النووية

الفيتامينات والمرافقات الانزيمية

الهرمونات

الكيمياء العضوية

مواضيع عامة في الكيمياء العضوية

الهايدروكاربونات

المركبات الوسطية وميكانيكيات التفاعلات العضوية

التشخيص العضوي

تجارب وتفاعلات في الكيمياء العضوية

الكيمياء الفيزيائية

مواضيع عامة في الكيمياء الفيزيائية

الكيمياء الحرارية

حركية التفاعلات الكيميائية

الكيمياء الكهربائية

الكيمياء اللاعضوية

مواضيع عامة في الكيمياء اللاعضوية

الجدول الدوري وخواص العناصر

نظريات التآصر الكيميائي

كيمياء العناصر الانتقالية ومركباتها المعقدة

مواضيع اخرى في الكيمياء

كيمياء النانو

الكيمياء السريرية

الكيمياء الطبية والدوائية

كيمياء الاغذية والنواتج الطبيعية

الكيمياء الجنائية

الكيمياء الصناعية

البترو كيمياويات

الكيمياء الخضراء

كيمياء البيئة

كيمياء البوليمرات

مواضيع عامة في الكيمياء الصناعية

الكيمياء الاشعاعية والنووية

الخطوات الرئيسية لصناعة الأسمنت البورتلاندي

المؤلف:

أ.د. محمد مجدي عبد الله واصل

المصدر:

أسس الكيمياء الصناعية

الجزء والصفحة:

ص282-285

2025-02-08

447

1- عملية تقييم الخامات الواردة من المحاجر:

وفيها تتم عملية التحليل الكيميائي والمعدني للخامات الرئيسية للوقوف على النسب المطلوبة لخلط الخامات الرئيسية والمواد المصححة للوصول للتركيب الكيميائي للخلطة المراد حرقها بالفرن الدوار لإنتاج الأسمنت الخام المعروف بـ (Clinker) .

2- تكسير المواد الخام المستقدمة من المحاجر: يتم ذلك عن طريق استخدام الكسارات (Crushers) للوصول إلى قطر الحبيبات حوالي cm2، ثم يخزن كل نوع من المواد الخام منفصلاً عن النوع الآخر في الصوامع.

3- نقل الخامات: تنقل الخامات من أماكن تكسيرها في المحاجر إلى المصنع عن طريق السيور الناقلة للخامات إلى خط الإنتاج.

4- تخزين الخامات: تخزن الخامات في صوامع خاصة بالتخزين وكل خامة لها صومعة خاصة Silo، كذلك المواد المصححة مثل الرمل والبوكسيت والبوكسيت كل في صومعة خاصة، وكل هذه الصوامع تدار بطريقة الكترونيــة وذلــك لاتصالهم بالغرفة المركزية للتحكم بالمصنع.

5- تحديد نسب خلط المواد الخام، وذلك لتحقيق المعايير التالية:

أ-التركيب الكيميائي المطلوب للمواد الناتجة بعد التفاعل

ب- نسبة الجزء المسال أثناء عملية الاحتراق والتي تحدث ما بين ْم1250 إلى 1450م ْ وهى المرحلة التى تتكون فيها ثلاثي كالسيوم سليكات ونسبة الجزء المسال يجب أن تكون فى حدود 18%-25% .

ج- سهولة اختراق المخلوط (المواد الخام) (Burability) : حيث يجب خلط المواد الخام بنسب تضمن سهولة الحرق ، وذلك بعدم زيادة نسبة السيليكا SiO2 عن الحد المطلوب ، وأيضاً بتحديد نسب المواد المساعدة على الحرق مثل Fes ، Al2O3 ويعتبر هذا العامل مهم جداً في صناعة الأسمنت للأسباب الآتية :

- ترشيد استهلاك واستخدام الطاقة في صناعة الأسمنت

- الحفاظ على بطانة الفرن الدوار من التلف

- الوصول على النسبة المطلوبة من ثلاثي كالسيوم سليكات 3CaO.SiO2 في مرحلة التلبيد (Sintering Zone)

- 6 طحن المواد الخام بعد خلطها (Grinding) : بعد تحديد نسب الخلط المقررة بناءاً على المعايير السابقة، تطحن هذه المواد طحناً جيداً بواسطة أنواع مختلفة من الطواحين في هذه الطواحين تطحن المواد المخلوطة طحناً جيداً لدرجة عالية من النعومة High Fineness)) ، ثم تتم بعد ذلك عملية الخلط والتجانس (Mixing and Homogeneity)

وتتم عملية الطحن بطريقتين مختلفتين:

أ- إما في وجود نسبة كبيرة من المياه (40%-50%) كما هو الحال في تصنيع الأسمنت بالطريقة الرطبة (Wet Process)

ب- أو في عدم وجود المياه وتطحن الخامات على الحالة الجافة كما هو الحال في تصنيع الأسمنت بالطريقة الجافة (Dry Process).

7- عملية حرق الخامات لإنتاج الكلنكر (Calcination Process) : سوف نركز في عملية التصنيع على الطريقة الجافة

(Dry Process) لاستخدامها على نطاق واسع أكبر من الطريقة الرطبة وكذلك كم الإنتاج الكبير في الطريقة الجافة عن كمية الأسمنت المنتج في الطريقة الرطبة، حيث يصل حجم الإنتاج بالطريقة الجافة حتى 7000 d، أما في الطريقة الرطبة فإن حجم الإنتاج لا يزيد عن Vd1500 للفرن الواحد وهناك أيضاً الكثير من الأسباب التي تفضل استخدام الطريقة الجافة عن الطريقة الرطبة والتي لا يوجد مجال هنا لذكرها. بعد طحن المخلوط المحضر من الخامات الأساسية السابق ذكرها وذلك في حالته الجافة ، يتم شحن المخلوط فى السليكونات وعددها أربعة مرتبة ترتيباً رأسياً وتسمى (Preheaters) وفيها تتدرج الحرارة من درجة الحرارة العادية حتى درجة حرارة 850مْ- 900م ْ في السيكلون الرابع والأخير والذي ينتهي عند مدخل الفرن الدوار. وفى هذه المرحلة تحدث التفاعلات الآتية:

- تبخر الماء الموجود بالمخلوط في شكل رطوبة (Evaporation)

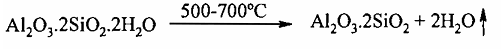

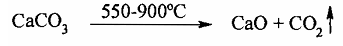

انطلاق الماء الموجود كأحد مكونات الطفلة

تحلل كربونات الكالسيوم (الحجر الجيري) (Dissociation) .

- بدء اتحاد وتفاعل أكسيد الكالسيوم CaO مع اكاسيد الطفلة (Al2O3, SiO2)

ب- بعد بلوغ المواد الخام المحروقة في السليكونات الرأسية عند درجة الحرارة (850م - 900م)، تشحن هذه المواد في هذه الحالـة فـــي فــرن Rotary kiln) يميل ميلاً خفيفاً على المحور الأفقي ومبطن بأنواع خاصـــة من الطوب الحراري، وجسم الفرن مصنوع من الصلب وقطر الفرن يبلغ 1/10 من طوله حيث يبلغ قطر الفرن 5 أمتار وطوله حوالي 50-70 متر، ويدور الفرن بمعدل 3-1 لفة في الدقيقة الواحدة. بعد وصول المخلوط من السيكلون الرابع إلى بداية الفرن وهو الجزء الأعلى من الفرن يتم حرق المخلوط بداخل الفرن الدوار حيث تختلف درجة حرارة المخلوط من مكان لآخر داخل الفرن حيث تتدرج درجة الحرارة من أعلى الفرن (بداية الشحن من 1000°م لتصل إلى حوالي 1450م في نهایته. بعد عملية الحريق داخل الفرن وعند الاقتراب من فتحة الخروج حيث درجات الحرارة العالية، فإن المركبات الناتجة من التفاعلات تكون في هيئة مادة صلبة رمادية اللون تسمى بالكلنكر Clinker) أو الأسمنت الخام.

الاكثر قراءة في مواضيع عامة في الكيمياء الصناعية

الاكثر قراءة في مواضيع عامة في الكيمياء الصناعية

اخر الاخبار

اخر الاخبار

اخبار العتبة العباسية المقدسة

الآخبار الصحية

(نوافذ).. إصدار أدبي يوثق القصص الفائزة في مسابقة الإمام العسكري (عليه السلام)

(نوافذ).. إصدار أدبي يوثق القصص الفائزة في مسابقة الإمام العسكري (عليه السلام) قسم الشؤون الفكرية يصدر مجموعة قصصية بعنوان (قلوب بلا مأوى)

قسم الشؤون الفكرية يصدر مجموعة قصصية بعنوان (قلوب بلا مأوى) قسم الشؤون الفكرية يصدر مجموعة قصصية بعنوان (قلوب بلا مأوى)

قسم الشؤون الفكرية يصدر مجموعة قصصية بعنوان (قلوب بلا مأوى)